1. Equipamento de soldagem orientado manual: um sistema legado enfrentando desafios de precisão

1.1 Dependência do operador mina a consistência da soldagem

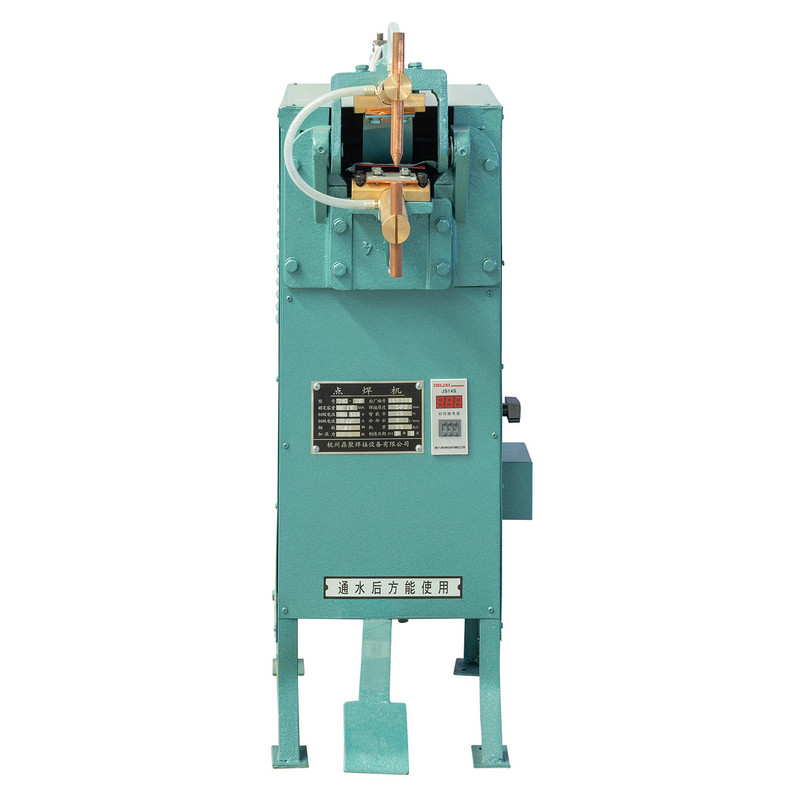

Tradicional Equipamento da máquina de soldagem depende fortemente do nível de habilidade e da experiência de soldadores individuais. Cada solda está sujeita a variação de velocidade, ângulo e configurações atuais baseadas apenas no julgamento humano, tornando quase impossível a consistência entre as soldas - mesmo para profissionais experientes.

1.2 Limitações humanas introduzem instabilidade em condições do mundo real

A soldagem é uma tarefa fisicamente exigente e tributária mental. Os soldadores são suscetíveis a fadiga, flutuações emocionais e estressores ambientais, como temperatura e ruído, os quais podem levar a pequenos desvios operacionais que afetam significativamente a integridade da solda.

1.3 A falta de padronização dificulta o controle e a repetibilidade do processo

Como o processo de soldagem manual carece de controle preciso e padronizado sobre os parâmetros, mesmo discrepâncias mínimas de uma solda para outra resultado em qualidade inconsistente. Isso limita a escalabilidade da produção e eleva o risco de defeitos em componentes críticos.

2. As demandas da indústria que crescem destacam limitações estruturais

2.1 Requisitos de qualidade em indústrias de alto risco expõem lacunas críticas

Setores modernos, como automotivo e aeroespacial, impõem padrões de soldagem extremamente altos. As soldas inconsistentes ou defeituosas podem comprometer a atrevida de veículos ou a segurança de vôo, criando uma forte incompatibilidade entre os resultados tradicionais de soldagem e as expectativas do setor para a fabricação de defeito zero.

2.2 restrições de eficiência limitam a agilidade da produção em mercados competitivos

A soldagem manual luta para acompanhar o tempo de entrega rápida e a escalabilidade da produção exigida pela fabricação de alta velocidade de hoje. A natureza lenta e intensiva de mão-de-obra da soldagem tradicional impede que os fabricantes respondam de maneira flexível a surtos na demanda ou aos modelos de entrega justa.

2.3 Regulamentos Ambientais e de Saúde Amplifique os Riscos Operacionais

A fumaça, o calor e o ruído gerados durante a soldagem manual não apenas poluem o ambiente de produção, mas também representam riscos diretos à saúde para soldadores. Regulamentos ambientais cada vez mais rigorosos exigem processos mais limpos e mais seguros-solicitações que os métodos tradicionais de soldagem estão mal equipados para atender.

3. Sistemas de soldagem inteligentes: um salto estratégico em direção à precisão e eficiência

3.1 Monitoramento de dados em tempo real para controle de processo dinâmico

Os sistemas de soldagem inteligentes integram sensores que capturam continuamente dados em tempo real sobre tensão, corrente, temperatura e velocidade do arco. Isso transforma o equipamento de uma ferramenta passiva em um dispositivo de sensor ativo capaz de resposta imediata às variáveis de processo flutuante.

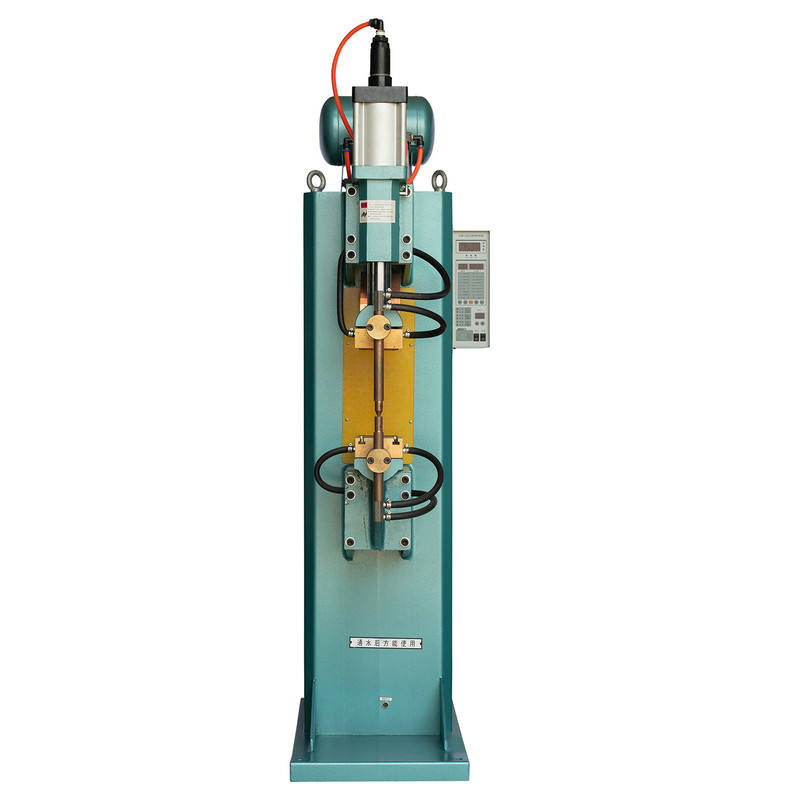

3.2 Sistemas de controle automatizados fornecem soldas repetíveis e de alta qualidade

Ao incorporar sistemas avançados de controle de computador, as modernas máquinas de soldagem agora são capazes de executar padrões complexos de solda com precisão de identificação. Esses sistemas eliminam a variabilidade introduzida pelos operadores humanos, garantindo resultados repetíveis e confiáveis em todas as tarefas de soldagem.

3.3 Inteligência preditiva acionada pela IA Aumenta a garantia da qualidade

Os algoritmos de inteligência artificial aprendem com vastos conjuntos de dados de operações de soldagem anteriores para identificar correlações de qualidade de parâmetros. Esses insights permitem a detecção preditiva de defeitos e ajustes proativos durante a soldagem, reduzindo significativamente o risco de falhas e otimizando a saída em tempo real.