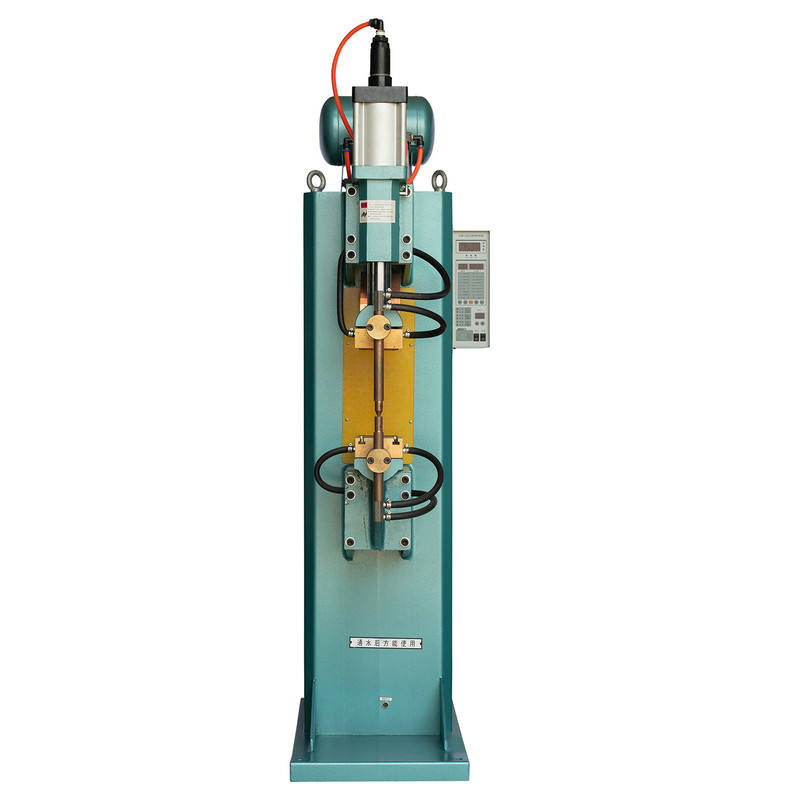

1: Riscos de corrosão ocultos ameaçam a confiabilidade de Máquinas de soldagem de resistência de um para um parada

1.1: Automação traz eficiência - Mas também esconde fraquezas estruturais

À medida que as máquinas de soldagem de resistência de um balcão revolucionam a fabricação moderna com automação contínua e integração de alta precisão, seu design estrutural complexo apresenta pontos vulneráveis frequentemente esquecidos. Conexões de flange, vedações de junta e juntas mecânicas - projetado para melhorar a estabilidade - Involuntariamente, abriga fendas suscetíveis à corrosão em ambientes de trabalho agressivos.

1.2: A acumulação de íons de cloreto transforma lacunas em incubadoras de corrosão

Em ambientes industriais úmidos ou quimicamente agressivos, os íons cloreto de agentes de limpeza, lubrificantes ou a própria atmosfera podem se infiltrar nessas fendas estruturais. Com baixa ventilação e fluxo restrito dentro desses espaços estreitos, os íons se acumulam em vez de se dispersam. Isso cria ambientes localizados onde agentes indutores de corrosão podem se concentrar - formando o terreno de reprodução perfeito para a corrosão de fendas para iniciar.

1.3: lacunas microscópicas, riscos macroscópicos na integridade do sistema de soldagem

Embora essas fendas possam ser quase invisíveis a olho nu, suas consequências são tudo menos. Depois que a corrosão inicia dentro dessas lacunas, os danos podem permanecer não detectados por longos períodos - até comprometer a máquina ' s estabilidade operacional. Nos sistemas de soldagem em que a vedação de gás, a eficiência de resfriamento e a integridade de suporção de carga são fundamentais, essa corrosão oculta representa riscos sérios de segurança, qualidade e manutenção.

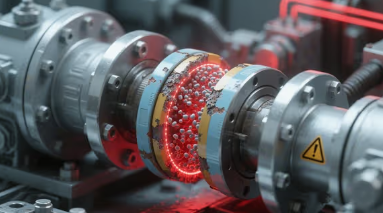

2: ataque de íons de cloreto no filme de passivação desencadeia a corrosão acelerada de fendas

2.1: Aço inoxidável ' S Defesa falha em fendas saturadas de cloreto

Os componentes de aço inoxidável das máquinas de soldagem de resistência dependem de um filme de óxido passivo para resistência à corrosão. No entanto, em fendas onde a concentração de íons de cloreto aumenta, essa camada protetora é prejudicada quimicamente. Os íons agressivos atacam seletivamente micro-defeitos no filme - como deslocamentos e limites de grãos - comprometendo sua estabilidade.

2.2: A quebra de filme localizada expõe o aço a reações eletroquímicas desmarcadas

Uma vez que o filme de passivação se quebra, o metal subjacente é deixado exposto a um microambiente quimicamente ativo e com depleção de oxigênio. Aqui, o aço inoxidável se comporta como o ânodo em uma célula eletroquímica, acelerando a dissolução. O resultado não é apenas a corrosão, mas um processo de degradação rápido e auto-sustentável exclusivo para os mecanismos de corrosão de invadir.

2.3: Invisibilidade de máscaras de dano inicial Aprofundando a perda estrutural

Ao contrário da corrosão geral da superfície, a corrosão de fendas começa e se espalha internamente. Ele forma gradientes eletroquímicos dentro do espaço confinado, dificultando a detecção por meio de inspeções de superfície. Quando os sinais visuais aparecerem, o desbaste interno substancial ou a fraqueza estrutural já pode ter se desenvolvido, ameaçando a funcionalidade de longo prazo do sistema de soldagem.

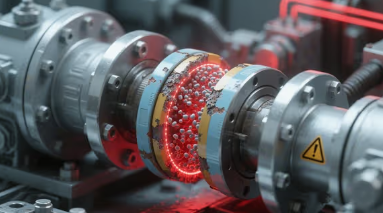

3: Os canais de corrosão comprometem a estrutura, selo e segurança nas operações de soldagem

3.1: O desbaste progressivo mina a capacidade mecânica de carga

À medida que a corrosão da fenda evolui, os canais de corrosão delgados se estendem ao longo da estrutura de grãos metálicos, penetrando mais profundamente no material. Essa perda de material gradual, mas implacável, reduz a espessura transversal de peças de portador de carga, como quadros e braços, levando ao aumento da deformação mecânica, rachadura potencial e eventual falha estrutural sob estresse operacional.

3.2: A falha de vedação causa mau funcionamento do sistema de resfriamento e blindagem

Os efeitos da corrosão de fendas vão além da dano mecânico. Também interrompe a vedação entre os componentes, levando ao vazamento de gás de proteção e fluidos de resfriamento. Na soldagem de precisão, mesmo a menor perda de gás em blindagem pode resultar em oxidação, porosidade e defeitos de solda. Da mesma forma, o fluxo de líquido de arrefecimento comprometido expõe peças internas como eletrodos e transformadores ao superaquecimento e degradação térmica.

3.3: Escalando para a catástrofe: fogo, explosão e riscos tóxicos

No pior cenário, meios vazados, como gases inflamáveis ou produtos químicos tóxicos, apresentam riscos imediatos para o pessoal e as instalações. Um pequeno vazamento acionado por fendas pode em cascata em incidentes de segurança em escala em larga escala, incluindo incêndios, explosões ou exposição química. Sem detecção e intervenção precoces, o que começa como corrosão microscópica pode culminar nos principais acidentes industriais.