O cenário da produção industrial está inerentemente ligado à importância primordial da segurança do operador e da confiabilidade do equipamento. Para profissionais dos setores que envolvem construção de dutos, produção de estruturas automotivas e fabricação estrutural, o máquina de solda topo a topo com tubo de metal representa um equipamento significativo que combina alta energia, força imensa e temperaturas extremas. Consequentemente, a questão da sua segurança inerente não é apenas uma questão de conformidade regulamentar, mas uma consideração fundamental para qualquer decisão de aquisição. Os fabricantes modernos responderam a este imperativo integrando uma arquitetura de segurança multicamadas diretamente no projeto e nos sistemas de controle dessas máquinas.

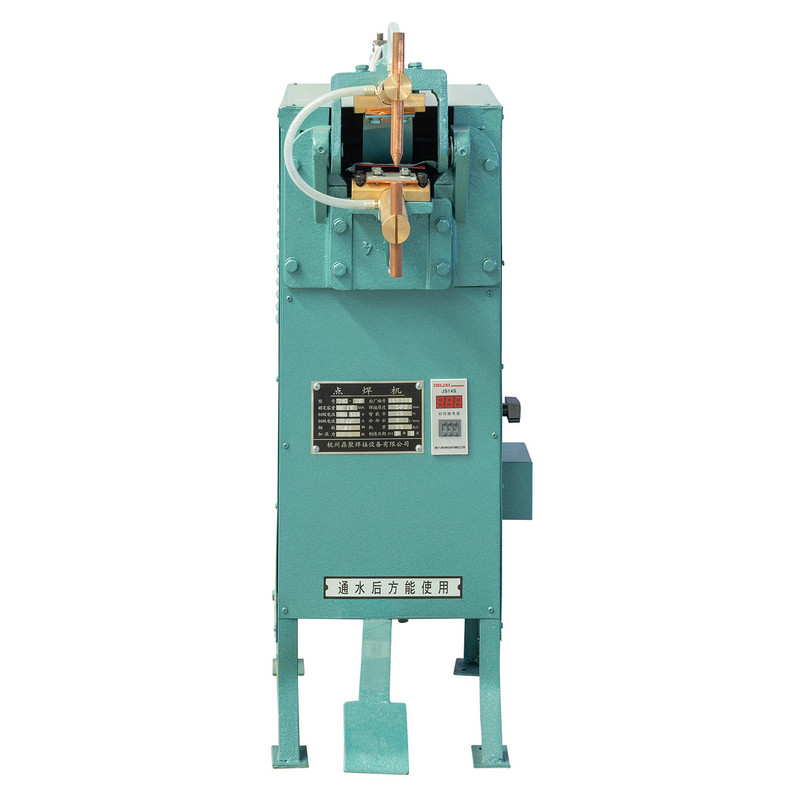

A evolução do soldagem flash O processo tem sido notável, fazendo a transição de configurações fortemente dependentes do operador para sistemas de circuito fechado altamente automatizados. A própria designação “invólucro metálico” sugere um recurso de segurança fundamental: um invólucro robusto e aterrado que contém o processo de soldagem, protege os componentes internos contra danos ambientais e protege os operadores contra peças móveis e riscos elétricos. Esta camada exterior é a primeira linha de defesa, mas é apenas o começo. As máquinas contemporâneas são equipadas com um conjunto abrangente de funcionalidades de segurança que podem ser categorizadas em diversas áreas principais: segurança elétrica, segurança mecânica e hidráulica, integração de equipamentos de proteção individual (EPI) e proteções avançadas do sistema de controle.

Sistemas de Segurança Elétrica: Mitigando Riscos de Alta Corrente

O núcleo do soldagem flash O processo envolve a passagem de uma imensa corrente elétrica pelas extremidades adjacentes das peças para gerar o calor necessário para o forjamento. Isto exige lidar com tensões e correntes muito altas, apresentando um grave risco de choque elétrico e arco elétrico. As máquinas modernas são projetadas para eliminar esses riscos através de vários recursos padrão.

Primeiro, e mais importante, é a presença de um gabinete elétrico totalmente isolado e fechado. Todos os transformadores de alta tensão, tiristores e sistemas de controle estão alojados dentro do invólucro metálico, que é aterrado de forma permanente e confiável. O acesso a estes compartimentos é garantido através de portas de acesso intertravadas . Este intertravamento de segurança é um padrão fundamental. Se uma porta for aberta enquanto a máquina estiver ligada, o sistema aciona automaticamente um desligamento forçado, desconectando a alimentação de alta tensão de todos os componentes internos. A energia não pode ser restaurada até que a porta esteja novamente fechada com segurança. Isso evita fisicamente o contato acidental com componentes energizados durante a operação ou manutenção.

Além disso, botões de parada de emergência , muitas vezes chamados de paradas de emergência, são um recurso padrão obrigatório. São botões grandes, vermelhos e com formato de cogumelo, colocados em vários pontos facilmente acessíveis da máquina, normalmente no lado do operador e no painel de controle. Quando ativados, eles iniciam uma parada de Categoria 0 (conforme IEC 60204-1), que remove imediatamente a energia de todos os atuadores da máquina, incluindo o transformador de soldagem principal e as bombas hidráulicas. O sistema permanece em um estado seguro e bloqueado até que a parada de emergência seja reiniciada manualmente, permitindo uma investigação segura de qualquer problema.

Finalmente, detecção abrangente de falhas elétricas está embutido na lógica da máquina. O sistema de controle monitora continuamente anomalias como perda de fase, sobrecorrente, superaquecimento de transformadores e faltas à terra. Ao detectar qualquer falha, o sistema interromperá a operação, descartará qualquer energia elétrica armazenada com segurança e exibirá um código de erro claro na interface homem-máquina (HMI) para orientar a solução de problemas, evitando assim danos elétricos e possíveis riscos de incêndio.

Salvaguardas Mecânicas e Hidráulicas: Contendo Força e Movimento

A fase de forjamento do soldagem flash O processo aplica uma tremenda força hidráulica para perturbar as extremidades aquecidas do tubo. Isso cria riscos associados ao esmagamento, compressão e ejeção de partículas quentes. Moderno equipamento de soldagem de tubos incorpora vários recursos para gerenciar esses riscos mecânicos.

Um componente primário de segurança é o proteção física em torno do mecanismo de fixação e perturbação . Essas proteções são normalmente feitas de policarbonato transparente de alto impacto, permitindo que o operador observe o processo de soldagem enquanto está totalmente protegido contra faíscas, flashes ou qualquer falha potencial de uma peça sob pressão. Semelhante aos armários eléctricos, estas protecções são frequentemente equipadas com sensores de posição ou intertravamentos isso impedirá o início do ciclo de soldagem se a proteção não estiver na posição correta e fechada.

O próprio sistema hidráulico, que aciona a placa móvel e as garras de fixação, é protegido por vários recursos importantes. Válvulas de alívio de pressão são padrão em todos os circuitos hidráulicos. Essas válvulas são essenciais para evitar o excesso de pressurização, que pode levar a falhas nas mangueiras, danos aos cilindros ou até mesmo à ruptura catastrófica de um componente. No caso de um pico de pressão além dos parâmetros definidos no sistema, a válvula de alívio abre para desviar o fluido hidráulico de volta ao tanque, neutralizando a força. Além disso, blocos ou suportes mecânicos de segurança geralmente são fornecidos como um recurso opcional padrão ou comum. Estas são barreiras físicas colocadas manualmente que impedem o fechamento total da placa móvel, proporcionando uma camada crítica de proteção para o pessoal de manutenção que trabalha entre as pinças.

Outra característica vital é controle bimanual para iniciar o ciclo de soldagem. Isto exige que o operador pressione dois botões simultaneamente, com as mãos separadas por uma distância segura, para iniciar o processo. Este design garante que as mãos do operador estejam longe do ponto de operação – a área perigosa entre os grampos – durante o ciclo da máquina, evitando a ativação acidental que pode causar ferimentos graves.

Equipamentos de proteção individual (EPI) integrados e controles ambientais

Embora o EPI seja, em última análise, responsabilidade do operador, máquinas de solda topo a topo para tubo de metal são projetados para funcionar em conjunto com os equipamentos de segurança necessários e para controlar o ambiente imediato. A integração padrão mais significativa é com proteção respiratória . O processo de soldagem gera fumos e partículas. Portanto, as máquinas modernas geralmente vêm com portas de extração de fumos ou interfaces localizadas perto do ponto de soldagem. Eles foram projetados para serem conectados a um sistema externo de extração de fumos industriais, retirando ativamente os contaminantes nocivos do ar para longe da zona de respiração do operador antes que eles possam se dispersar na oficina.

A intensa luz visível e ultravioleta (UV) gerada durante a fase de intermitência é outro perigo significativo, capaz de causar lesões oculares graves (“arco ocular”) e queimaduras na pele. Embora os operadores devam usar capacetes de soldagem apropriados, a própria máquina contribui para a segurança através de cortinas de luz automáticas ou cortinas de soldagem . Muitas vezes, eles são integrados às proteções transparentes ao redor da área de soldagem. Eles são projetados para filtrar a radiação UV e IR prejudicial, permitindo ao mesmo tempo uma visão do processo, protegendo não apenas o operador principal, mas também outras pessoas que trabalham nas proximidades contra exposição acidental.

O Sistema Nervoso Central: Salvaguardas e Diagnósticos do Sistema de Controle

O controlador lógico programável (CLP) é o cérebro de um moderno máquina de solda topo a topo com tubo de metal , e é aqui que residem alguns dos recursos de segurança mais avançados e críticos. Estas são muitas vezes referidas como salvaguardas “software” ou “lógicas”, que complementam as salvaguardas físicas “duras” discutidas anteriormente.

Um recurso padrão em todas as máquinas contemporâneas é um sequência abrangente de verificação pré-operação . Antes de cada ciclo de soldagem, o PLC verifica automaticamente o status de todos os componentes críticos de segurança. Esta verificação inclui a confirmação do status de todos os intertravamentos de proteção, circuitos de parada de emergência, níveis de pressão hidráulica e fluxo de líquido refrigerante (se aplicável). A máquina simplesmente se recusará a iniciar um ciclo se algum item de pré-verificação falhar, exibindo uma mensagem específica como “Protetor de segurança aberto” ou “Pressão hidráulica baixa” na tela da HMI. Isto evita a operação em um estado inseguro.

Níveis de acesso protegidos por senha são outro recurso crítico de segurança de software. Uma máquina moderna normalmente oferece pelo menos três níveis distintos de acesso:

- Nível do Operador: Permite apenas iniciar programas de soldagem pré-aprovados e funções básicas.

- Nível Técnico: Concede acesso para calibrar e ajustar parâmetros como força de fixação e distância de perturbação.

- Nível de engenheiro: Fornece acesso total a todos os parâmetros da máquina, incluindo configurações do sistema de segurança e registros de diagnóstico.

Esta hierarquia evita que pessoal não autorizado ou não qualificado altere configurações críticas que possam comprometer a operação segura da máquina. Também fornece uma pista de auditoria, melhorando a responsabilização.

Além disso, the control system includes monitoramento em tempo real e registro de falhas . Todos os dados operacionais, incluindo quaisquer intervenções ou falhas no sistema de segurança, são marcados com data e hora e registrados. Este registro é inestimável para manutenção preventiva, permitindo que os técnicos identifiquem e resolvam problemas menores recorrentes antes que eles levem a uma falha grave ou incidente de segurança. Por exemplo, se uma chave de intertravamento for acionada com frequência, isso poderá indicar um desalinhamento ou uma falha na chave que precisa ser substituída, e tudo isso pode ser programado proativamente.

Para resumir os principais recursos de segurança padrão, a tabela a seguir fornece uma visão geral clara:

| Categoria de segurança | Recurso padrão | Função Primária |

| Elétrica | Portas de acesso interligadas | Corta a energia de alta tensão ao abrir a porta para evitar choques. |

| Elétrica | Circuitos de parada de emergência (parada de emergência) | Inicia um desligamento imediato e conectado de toda a energia. |

| Elétrica | Proteção contra falta à terra e sobrecorrente | Evita incêndios elétricos e danos aos componentes. |

| Mecânico | Guardas Físicas Intertravadas | Impede o início do ciclo se as proteções estiverem abertas; contém detritos. |

| Mecânico | Válvulas de alívio de pressão hidráulica | Evita sobrepressurização e ruptura de componentes. |

| Mecânico | Controle de inicialização com duas mãos | Garante que as mãos do operador estejam afastadas do ponto de operação. |

| Ambiental | Portas integradas de extração de fumos | Interface para remoção de fumos de soldagem nocivos da área do operador. |

| Ambiental | Blindagem UV/IR em protetores | Protege contra a exposição à radiação prejudicial para o pessoal próximo. |

| Sistema de controle | Sequência de verificação de segurança pré-operatória | Verifica automaticamente se todos os sistemas de segurança estão funcionando antes de um ciclo. |

| Sistema de controle | Níveis de acesso protegidos por senha | Evita alterações não autorizadas de parâmetros que podem criar riscos. |

| Sistema de controle | Registro de falhas de diagnóstico | Registra todos os eventos de segurança para manutenção e solução de problemas. |