Introdução ao Ciclo de Soldagem Pneumática

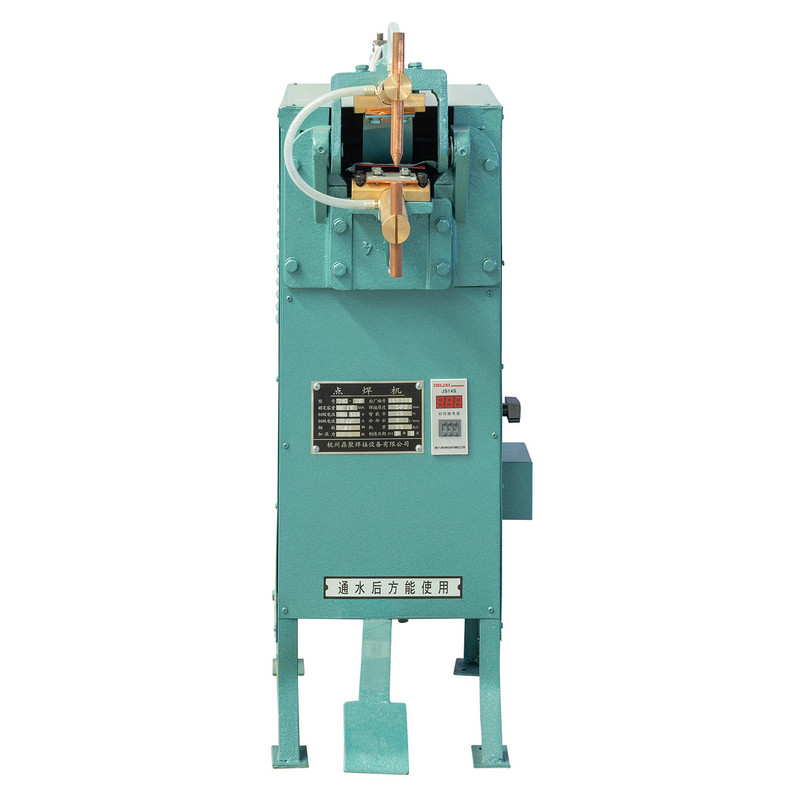

No domínio da fabricação industrial, conseguir soldas consistentes e de alta resistência é a base da qualidade e eficiência. Entre os vários métodos disponíveis, o máquina de solda de topo para aplicação de pressão pneumática destaca-se pela confiabilidade e repetibilidade na união de materiais similares. Este processo, fundamentalmente centrado na aplicação de pressão de ar controlada para criar uma solda de fouja, é enganosamente simples em termos de conceito, mas depende de uma sequência meticulosamente orquestrada de preparação e execução. Compreender o fluxo de trabalho completo – desde a preparação inicial do material até a inspeção final pós-soldagem – é fundamental para que operadores, compradores e atacadistas possam apreciar plenamente as capacidades e requisitos deste equipamento.

O princípio geral desta máquina é a soldagem em estado sólido, onde duas superfícies limpas e correspondentes são unidas sob calor e pressão significativos, fazendo com que elas se aglutinem sem que o material atinja seu ponto de fusão. A “extremidade” refere-se à configuração onde as duas peças estão alinhadas no mesmo plano e suas extremidades são pressionadas uma contra a outra. O pneumático O elemento especifica que a força necessária para esta ação de forjamento é gerada por ar comprimido, uma fonte de energia limpa e facilmente controlável. A consistência da solda está diretamente ligada à consistência da preparação e à estabilidade da pressão pneumática, tornando todo o procedimento uma prova da engenharia de precisão. Para empresas envolvidas na produção de alto volume de itens como componentes automotivos , caixilhos de janelas , ou móveis tubulares , dominar esse processo é sinônimo de garantir a integridade do produto e a economia de fabricação.

Fase 1: Preparação Abrangente de Pré-Soldagem

O sucesso de qualquer operação de soldagem é determinado em grande parte muito antes de o elemento de aquecimento ser ativado ou de a pressão ser aplicada. Por um pneumático pressure application butt welding machine , a fase de preparação não é negociável. A preparação inadequada quase invariavelmente leva a defeitos de solda, peças rejeitadas e paralisação operacional. Esta fase pode ser dividida em vários subprocessos críticos, cada um abordando um pré-requisito diferente para uma solda perfeita.

Seleção e verificação de materiais

O primeiro passo envolve uma verificação rigorosa dos materiais a serem unidos. Um pneumático pressure application butt welding machine foi projetado para soldar materiais semelhantes. A tentativa de soldar metais ou plásticos diferentes com diferentes pontos de fusão e características de fluxo resultará em falha. Portanto, verificar se ambas as peças são do mesmo tipo e composição é fundamental. Além disso, a geometria das peças deve ser inspecionada. As extremidades a serem soldadas devem ser quadradas e planas para garantir contato total em toda a seção transversal quando forem unidas. Qualquer desvio significativo da quadratura criará uma lacuna, levando a uma solda incompleta ou a um fenômeno conhecido como “aprisionamento de flash”, onde o material expelido é forçado para dentro da lacuna, criando uma fraqueza crítica. A área da seção transversal das peças também deve ser uniforme e dentro da capacidade especificada da máquina; uma peça superdimensionada não aquecerá uniformemente ou poderá exceder a força de forjamento disponível.

Preparação de Superfícies Críticas

Talvez a etapa preparatória mais importante seja a limpeza da superfície. As superfícies de contato devem estar totalmente livres de contaminantes. Isto inclui óxidos, óleo, graxa, umidade, tinta e qualquer outro material estranho. A presença de contaminantes impedirá a ligação atômica e será encapsulada dentro da zona de solda, comprometendo gravemente a resistência mecânica da junta e potencialmente criando vazios. O método padrão de limpeza envolve duas etapas. Primeiro, um processo de limpeza mecânica, como o uso de uma esponja abrasiva, uma ferramenta de lima dedicada ou uma escova de aço, é empregado para remover camadas de incrustações e óxido, revelando metal base fresco por baixo. Isto é frequentemente seguido por uma etapa de limpeza química usando um solvente como acetona ou álcool isopropílico para dissolver e remover quaisquer óleos ou películas residuais. É importante notar que o tempo entre a limpeza e a soldagem deve ser minimizado para evitar a formação de uma nova camada de óxido, especialmente em metais altamente reativos como o alumínio.

Configuração da máquina e configuração de parâmetros

Com as peças preparadas, o pneumático pressure application butt welding machine em si deve ser configurado. Este é um processo sistemático que envolve vários parâmetros ajustáveis, cada um dos quais deve ser definido de acordo com o tipo de material, espessura e características desejadas da solda. Os principais parâmetros incluem:

- Tempo e temperatura de aquecimento: Para soldagem de termoplásticos por placa quente, a temperatura da placa de aquecimento e o tempo que as peças são mantidas contra ela (tempo de fusão) são definidos para obter uma camada de fusão suficiente.

- Configurações de pressão pneumática: Isto envolve definir a pressão do ar que controla a força de soldagem. Esta é normalmente uma configuração de dois estágios: um nível mais baixo pressão de fusão (para plásticos) ou pressão de aquecimento e um superior pressão de forja or pressão de mudança aplicado durante a fase final de adesão.

- Tempo de mudança: Este é o período crítico entre a retração do elemento de aquecimento e a aplicação da pressão de forja. Deve ser rápido o suficiente para evitar que as superfícies do material esfriem e oxidem antes de serem unidas.

- Tempo de fusão e forjamento: Este é o tempo durante o qual a alta pressão de forja é mantida após a união das peças, permitindo que as moléculas se interdifundam e a junta se solidifique sob pressão.

Esses parâmetros são frequentemente determinados através de um processo de desenvolvimento e teste e, uma vez otimizados, podem ser armazenados e recuperados para repetidas execuções de produção, o que é uma vantagem significativa das máquinas modernas controladas por PLC.

Fase 2: O ciclo passo a passo do processo de soldagem

Assim que a preparação estiver concluída, o ciclo de soldagem real pode começar. Este é um processo altamente automatizado e sequencial em um ambiente bem ajustado pneumático pressure application butt welding machine . As etapas a seguir descrevem um ciclo típico para um processo de soldagem por placa quente, que é uma aplicação comum para este tipo de máquina, particularmente com termoplásticos.

Etapa 1: Fixação e fixação das peças de trabalho

As peças preparadas são colocadas com segurança nos dispositivos de fixação da máquina. A principal função destes grampos, que muitas vezes também são acionados pneumaticamente, é manter as peças em perfeito alinhamento e evitar qualquer movimento durante o ciclo de soldagem. Qualquer deslizamento ou desalinhamento nesta fase resultará em uma solda defeituosa. Os grampos devem aplicar força suficiente para neutralizar as pressões significativas de forjamento que serão aplicadas axialmente posteriormente no ciclo. A fixação adequada é o que garante que as duas extremidades a serem soldadas permaneçam no mesmo plano e sejam apresentadas corretamente à ferramenta de aquecimento e entre si. Esta etapa é fundamental para alcançar a integridade geométrica do produto final montado.

Etapa 2: A Fase de Aquecimento e Fusão

Com as peças bem fixadas, o próximo passo é a aplicação de calor. Uma placa aquecida, geralmente revestida com um material antiaderente como o PTFE, é avançada entre as duas peças estacionárias. A máquina então move as peças para frente, pressionando suas extremidades preparadas contra a placa quente. Um específico pressão de aquecimento é aplicado por um período de tempo predeterminado - o hora de derreter . Esta pressão é cuidadosamente controlada para ser alta o suficiente para garantir um bom contato térmico e uma fusão consistente em toda a superfície, mas não tão alta a ponto de empurrar excessivamente o material fundido para fora da zona de junta. Durante esta fase, um cordão de material fundido, conhecido como cordão de fusão ou cordão de calor, forma-se em cada peça. O tamanho e a consistência deste cordão são indicadores visuais de uma fase de aquecimento executada corretamente.

Etapa 3: A sequência crítica de mudança

Esta é sem dúvida a parte mais dinâmica e crítica de todo o ciclo. Depois que o temporizador de aquecimento termina, as peças se retraem da placa de aquecimento e a própria placa se retrai do espaço entre elas. Toda esta sequência deve ser concluída o mais rápido possível. O propósito de um jejum tempo de mudança é unir as duas superfícies fundidas antes que elas tenham tempo de esfriar, oxidar ou descascar. Qualquer atraso permite que a viscosidade do material fundido aumente e a superfície se degrade, o que impedirá a interdifusão molecular adequada e enfraquecerá a ligação final. Em máquinas avançadas, esta etapa é executada em uma fração de segundo, garantindo que as superfícies sejam unidas em seu estado plástico ideal.

Etapa 4: Unir e Forjar sob Pressão

Imediatamente após a troca, a máquina aciona as duas peças juntas com uma alta pressão de forja . Esta pressão é significativamente superior à pressão de aquecimento inicial. A ação tem duas funções principais. Primeiro, coloca intimamente as duas superfícies fundidas em contato, iniciando a interdifusão das cadeias poliméricas através da interface da junta. Segundo, forja o material, expelindo o cordão fundido (agora chamado de flash de solda ) da linha conjunta. Esta expulsão é benéfica, pois elimina quaisquer potenciais contaminantes e óxidos da superfície, deixando para trás um material limpo e quente para formar a ligação. As peças são mantidas juntas sob esta pressão por um conjunto tempo de forjamento , permitindo que a junta esfrie e solidifique sob restrição, o que evita a formação de vazios e tensões de contração na interface da solda.

Passo 5: Solidificação e Liberação da Peça

Após o temporizador de forjamento completar seu ciclo, a pressão pneumática é liberada. Contudo, a junta ainda não arrefeceu completamente até à temperatura ambiente e ainda possui resistência reduzida. Os grampos permanecem fechados por um breve período de resfriamento adicional para garantir que a solda tenha resistência verde suficiente para lidar com o processo de ejeção. Uma vez conseguido isso, os dispositivos de fixação se abrem e o conjunto soldado acabado pode ser removido da máquina. É importante permitir que o conjunto descanse e esfrie completamente antes de submetê-lo a quaisquer cargas mecânicas, pois as propriedades mecânicas completas da solda se desenvolvem somente após ela retornar à temperatura ambiente.

Fase 3: Procedimentos Pós-Soldagem e Controle de Qualidade

O processo não termina com a liberação da peça da máquina. Uma série de atividades pós-soldagem são essenciais para garantir qualidade consistente e prontidão do produto final.

Gerenciamento e acabamento de rebarbas de solda

O flash de solda é um subproduto inerente do processo de forjamento. Embora sua formação seja um sinal de uma boa solda, pois indica a expulsão adequada do material, muitas vezes é indesejável no produto final por razões estéticas ou funcionais. A remoção deste flash é uma operação secundária comum. Isto pode ser feito manualmente com ferramentas manuais ou através de uma estação de corte automatizada. Em alguns sistemas sofisticados, uma ferramenta de corte é integrada diretamente no pneumático pressure application butt welding machine e é ativado imediatamente após o ciclo de soldagem para cortar a rebarba enquanto o material ainda está quente e mais flexível. O método escolhido depende do volume de produção, da geometria da peça e dos requisitos de qualidade.

Protocolos essenciais de inspeção e teste

Um regime robusto de controle de qualidade é vital. A inspeção inicial geralmente é visual, procurando defeitos como rebarbas inconsistentes, desalinhamento ou vazios na superfície. Contudo, a inspeção visual por si só é insuficiente para verificar a integridade da solda. Portanto, métodos de testes destrutivos e não destrutivos são empregados.

- Testes Destrutivos: Isso normalmente é realizado durante o desenvolvimento inicial do processo e como parte de auditorias periódicas de qualidade. Envolve puxar ou descascar a solda para examinar o modo de falha. Uma solda de alta qualidade falhará no material de base, e não na junta de solda, um princípio conhecido como “falha do material de base”. Isto confirma que a solda é tão forte ou mais forte que o material de base.

- Ensaios Não Destrutivos (END): Para inspeção 100% na produção, são usados métodos como teste de pressão (para recipientes ou tubos selados) ou inspeção visual com boroscópios (para soldas internas).

O following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Defeito observado | Causa potencial | Fase do Processo Relacionado |

| Solda Incompleta/Falta de Fusão | Calor insuficiente, baixa pressão de forja, tempo de troca excessivo, superfícies contaminadas. | Preparação, Soldagem (Aquecimento/Forjamento) |

| Flash excessivo ou irregular | Muito calor, pressão excessiva na forja, pinças desalinhadas. | Preparação, Soldagem (Fixação/Forjamento) |

| Vazios ou porosidade | Umidade no material, contaminação superficial, pressão de forja insuficiente. | Preparação, Soldagem (Forjamento) |

| Alinhamento deficiente | Dispositivos de fixação desgastados ou ajustados incorretamente. | Preparação, Soldagem (Fixação) |

| Fragilidade da solda | Degradação do material devido ao calor excessivo, tipo incorreto de material. | Preparação, Soldagem (Aquecimento) |

Manutenção de máquinas para desempenho consistente

Para garantir a confiabilidade e a repetibilidade a longo prazo do pneumático pressure application butt welding machine , um cronograma de manutenção proativo é obrigatório. Isto inclui verificações regulares do sistema de filtragem e regulação do ar para garantir um fornecimento de ar limpo, seco e estável para uma pressão consistente. A placa de aquecimento deve ser mantida limpa e sua temperatura calibrada periodicamente. Os dispositivos de fixação devem ser inspecionados quanto a desgaste e alinhamento. As partes móveis da máquina necessitam de lubrificação de acordo com as especificações do fabricante. Uma máquina bem conservada é o componente final e crítico para garantir que o processo de soldagem meticulosamente preparado e executado produza um resultado perfeito, sempre.