A busca por juntas metálicas fortes, limpas e confiáveis é um requisito fundamental em inúmeros projetos, desde o design complexo de joias e eletrônicos personalizados até a construção de modelos em escala e reparo de instrumentos de precisão. Embora existam muitos métodos de união, a soldagem a ponto se destaca por sua velocidade, eficiência e pelos benefícios exclusivos que oferece para aplicações específicas. Para entusiastas, fabricantes de pequena escala e departamentos de investigação e desenvolvimento, o desafio tem sido frequentemente aceder a esta tecnologia num formato prático e de bancada. É aqui que equipamentos especializados como o máquina de solda a ponto com pedal de mesa dm entra em cena, oferecendo um processo de nível industrial em um pacote compacto e acessível.

Compreendendo o princípio fundamental da soldagem a ponto

Em sua essência, a soldagem a ponto é um processo de soldagem por resistência. Opera segundo um princípio simples, mas altamente eficaz: a geração de calor através de resistência elétrica. O processo envolve a passagem de uma corrente elétrica significativa através de duas ou mais peças metálicas sobrepostas por um período curto e controlado com precisão. Esta corrente é concentrada através de dois eletrodos opostos, normalmente feitos de um material durável e de alta condutividade, como uma liga de cobre.

A chave do processo é a resistência encontrada pela corrente elétrica. Os metais unidos têm uma resistência elétrica maior que os eletrodos de cobre. À medida que a alta corrente atravessa o ponto de contato entre as duas peças, essa resistência localizada converte energia elétrica em energia térmica, gerando calor intenso com extrema rapidez. Esse calor é suficiente para derreter o metal, formando uma pequena “pepita” fundida no ponto de contato entre as chapas. Uma vez interrompido o fluxo de corrente, os eletrodos, que também são frequentemente resfriados a água em sistemas maiores para manter sua forma e propriedades, ajudam a afastar o calor da zona de solda. Isso permite que a pepita fundida solidifique sob pressão, criando uma junta de solda forte e fundida. O ciclo completo – colocação do eletrodo, aplicação de força, fluxo de corrente e tempo de espera – geralmente leva menos de um segundo. O máquina de solda a ponto com pedal de mesa dm miniaturiza exatamente esse processo industrial, trazendo suas vantagens para o ambiente desktop.

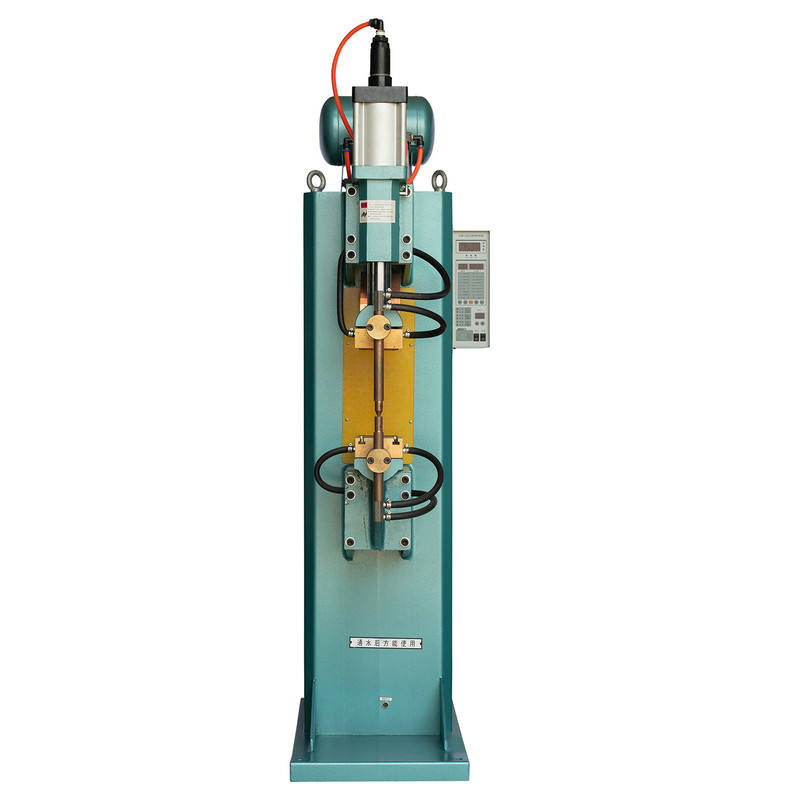

Principais componentes e recursos do sistema desktop

Um soldador por pontos operado por pedal de mesa é um sistema integrado que compreende vários componentes críticos que funcionam em uníssono. Compreender cada parte é essencial para uma operação segura e eficaz.

Os componentes mais visíveis são os braços e eletrodos de soldagem . Estes são os instrumentos de precisão que fornecem força e corrente à peça. Os braços são projetados para fornecer uma profundidade de garganta específica, determinando a distância máxima da borda de uma peça que uma solda pode ser feita. Os eletrodos são intercambiáveis, permitindo aos usuários selecionar diferentes formatos (pontiagudo, abaulado, plano) para se adequar a tipos específicos de materiais e marcas de solda desejadas. Manter eletrodos limpos e com formato adequado é fundamental para uma qualidade de solda consistente, pois a deformação ou contaminação pode levar a um contato elétrico deficiente e resultados inconsistentes.

O coração da máquina é o sistema de controle e transformador . Este subsistema é responsável pelos parâmetros de soldagem mais críticos: corrente e tempo de soldagem. Ao contrário de unidades simples e não controladas, uma máquina sofisticada como a máquina de solda a ponto com pedal de mesa dm possui um controlador digital ajustável. Isso permite que o operador ajuste a amperagem (corrente) exata e a duração do fluxo de corrente (tempo em milissegundos) necessária para a espessura e tipo específico do material. Esse controle preciso é o que separa uma máquina capaz de uma rudimentar, pois permite o ajuste fino para evitar problemas comuns, como penetração insuficiente ou respingos e queimaduras excessivos.

O pedal é a interface para controle do operador. Ele tem uma função dupla. Primeiro, ele aciona mecanicamente os braços de soldagem, unindo os eletrodos com uma força consistente e repetível. Essa força é crucial, pois garante um bom contato elétrico e forja o metal fundido sob pressão. Em segundo lugar, o pedal normalmente abriga um interruptor que inicia o ciclo de soldagem assim que for aplicada força suficiente. Esta ação em duas etapas garante que os eletrodos sejam posicionados e fixados corretamente antes que a energia seja fornecida, promovendo segurança e consistência da solda.

Finalmente, o unidade base e alojamento contêm o transformador, os componentes eletrônicos e os sistemas de resfriamento. A construção robusta da base garante estabilidade durante o acionamento do pedal, evitando que a máquina se mova e comprometa uma solda. Muitas unidades incorporam resfriamento interno de ar ou provisões para circuitos externos de resfriamento de água para os eletrodos, o que é essencial para manter o desempenho durante sessões de soldagem prolongadas e proteger a longevidade dos componentes.

Aplicações ideais e considerações sobre materiais

O máquina de solda a ponto com pedal de mesa dm não se destina à união de grandes placas de aço estrutural. Em vez disso, destaca-se num domínio definido pela delicadeza, precisão e produção em pequena escala. Suas aplicações são diversas e frequentemente encontradas em áreas especializadas.

O electronics industry relies heavily on this technology for the assembly of battery packs, particularly those using nickel strips to connect lithium-ion or nickel-metal hydride cells. The ability to create a low-resistance, strong metallurgical bond without introducing excessive heat to the sensitive cell body is critical. Similarly, the machine is used for attaching terminals, connectors, and shielding cans to printed circuit boards and small chassis where soldering is impractical or would induce thermal stress.

Joalheiros e metalúrgicos que trabalham com metais finos encontram imenso valor em um soldador por pontos de mesa. É ideal para montar elos de corrente, fixar achados, unir formas de arame e construir peças complexas a partir de chapas metálicas sem a necessidade de soldas e fluxos, que podem danificar o acabamento da superfície ou exigir uma limpeza extensa. O processo deixa uma marca de solda mínima, muitas vezes oculta.

O model-making community, including those building radio-controlled vehicles, architectural models, and dioramas, uses these machines to construct detailed metal frameworks, body panels, and components from materials like photo-etched brass and nickel silver. The scale of these projects is a perfect match for the machine’s capabilities.

Hobbyistas e técnicos de reparos o utilizam para uma infinidade de tarefas, desde consertar utensílios de cozinha e cestas de arame até criar soluções personalizadas para robótica e drones. Essencialmente, qualquer cenário que envolva a união sobreposta de metais finos e condutores é candidato à soldagem por pontos.

A compatibilidade dos materiais é um aspecto fundamental para o sucesso da soldagem a ponto. O process works best with metals that have a relatively high electrical resistance and good thermal conductivity.

- Níquel e ligas de níquel: Talvez o material mais comumente soldado nessas máquinas, principalmente na forma de tiras para montagem de baterias. Solda de forma limpa e consistente.

- Aço inoxidável: Vários tipos de aço inoxidável são excelentes candidatos, oferecendo soldas fortes e resistentes à corrosão.

- Aço de baixo carbono: Embora possa ser soldado, pode exigir mais corrente do que algumas ligas devido à sua menor resistência. O aço galvanizado requer parâmetros específicos para queimar o revestimento de zinco sem contaminação excessiva do eletrodo.

- Cobre e Latão: Ose are more challenging due to their very high thermal and electrical conductivity. They require very high current levels for a very short time to overcome the rapid heat dissipation. Success with pure copper is often limited with smaller desktop machines.

- Alumínio: Soldar alumínio é notoriamente difícil para todos, exceto para os soldadores por pontos mais especializados, devido à sua condutividade extremamente alta e à rápida formação de uma camada de óxido. Geralmente não é recomendado para unidades de desktop padrão.

Uma tabela simples pode ajudar a ilustrar a soldabilidade geral de materiais comuns:

| Materiais | Soldabilidade em unidades de mesa | Principais considerações |

| Tira de Níquel | Excelente | Aplicação primária, fácil de obter resultados consistentes. |

| Aço inoxidável | Excelente | Soldas fortes e limpas; ideal para modelos e instrumentos. |

| Aço de baixo carbono | Bom | Pode exigir configurações de corrente mais altas; o acabamento da superfície é importante. |

| Latão | Justo | Requer alta corrente e tempo preciso; eletrodos podem ficar presos. |

| Cobre | Difícil | É necessária corrente muito alta; resultados muitas vezes inconsistentes. |

| Alumínio | Muito difícil/ruim | Não recomendado; requer tecnologia AC ou MFDC especializada. |

Melhores práticas operacionais e protocolos de segurança

Alcançar resultados ideais com um máquina de solda a ponto com pedal de mesa dm requer uma abordagem metódica centrada na preparação, parametrização e segurança.

A preparação do material é a primeira etapa e muitas vezes a mais negligenciada. O surfaces to be welded must be clean and free of non-conductive contaminants such as paint, oil, grease, thick oxidation, and corrosion. These layers act as insulators, dramatically increasing the electrical resistance at the surface and preventing proper current flow and nugget formation. Abrasives or chemical cleaners can be used to achieve bright, clean metal at the weld points.

O desenvolvimento de parâmetros é crítico. Ore is no universal “perfect setting.” The optimal weld current and time are a function of material type, material thickness, and electrode tip size. The best practice is to always begin with a lower power setting and shorter time on scrap pieces of the exact same material you intend to weld. Gradually increase the energy in small increments until a strong weld is achieved. A good weld will be strong and have a slight indentation from the electrodes. Signs of insufficient power include a weak bond that easily peels apart. Signs of excessive power include severe spattering, a large and messy weld nugget, deep electrode indentation, and burn-through of the material.

Manutenção de rotina garante consistência e prolonga a vida útil da máquina. Curativo de eletrodo é a tarefa mais frequente. Com o tempo, as pontas dos eletrodos se deformarão, crescerão e ficarão contaminadas com incrustações de óxido das peças de trabalho. Isto aumenta a área de contato, reduzindo a densidade de corrente e levando a soldas fracas. As pontas devem ser regularmente limadas ou retificadas de volta ao seu formato original e mantidas limpas com uma esponja abrasiva. Além disso, os usuários devem verificar periodicamente o aperto de todas as conexões elétricas e garantir que as partes móveis dos braços de soldagem estejam limpas e lubrificadas de acordo com as instruções do fabricante.

A segurança nunca deve ser uma reflexão tardia. Enquanto o máquina de solda a ponto com pedal de mesa dm é uma unidade de mesa, opera com altas correntes elétricas e gera calor e faíscas significativos.

- Proteção ocular: Sempre use óculos de segurança ou protetor facial para proteger contra respingos ou detritos ejetados.

- Proteção da pele: Use luvas para proteger as mãos do calor e de pontas metálicas afiadas. Mangas compridas são aconselháveis para proteger os braços da radiação UV e faíscas.

- Segurança contra incêndio: Mantenha a área de trabalho livre de materiais inflamáveis (papel, solventes, pano). Tenha um extintor de incêndio classificado para incêndios elétricos e metálicos prontamente acessível.

- Ventilação: O process can produce fine metallic fumes and ozone. While less than with arc welding, operating in a well-ventilated area or using fume extraction is a recommended practice for respiratory health.

- Segurança Elétrica: Certifique-se de que a máquina esteja devidamente aterrada. Não opere com as mãos molhadas ou em ambiente úmido. Desconecte a alimentação antes de realizar qualquer manutenção ou trocar eletrodos.

Vantagens e limitações inerentes

O decision to integrate a máquina de solda a ponto com pedal de mesa dm em um workshop é melhor feito com uma compreensão clara de seus pontos fortes e seus limites.

Suas principais vantagens são significativas. Ele cria ligações metalúrgicas fortes sem a necessidade de consumíveis como solda, vareta ou gás. Isso torna o processo limpo e econômico ao longo do tempo. O velocidade e eficiência são incomparáveis para aplicações adequadas; uma solda pode ser concluída em uma fração de segundo, tornando-a ideal para projetos que exigem múltiplas soldas repetidas. O zona mínima afetada pelo calor (HAZ) é um grande benefício para trabalhar perto de componentes sensíveis ao calor, pois o calor intenso é altamente localizado e breve. O processo é relativamente fácil de aprender em comparação com outras formas de soldagem, com o domínio vindo do desenvolvimento sistemático de parâmetros, em vez da extensa coordenação olho-mão. Finalmente, o junções limpas e sem fluxo não requerem limpeza pós-processo, o que é um requisito comum em soldagem e brasagem.

No entanto, as limitações são igualmente importantes de reconhecer. A restrição mais significativa é espessura do material . As máquinas de mesa são projetadas para bitolas finas, normalmente se destacando com materiais de 0,05 mm a cerca de 1-2 mm, dependendo das propriedades do material. A tentativa de soldar material muito espesso resultará em má penetração e juntas fracas. O processo é amplamente restrito a juntas sobrepostas ; não pode criar soldas de topo ou de borda. O acesso a ambos os lados da peça é obrigatório para os eletrodos, o que pode limitar as opções de projeto. Como discutido, a condutividade do material é um fator importante , tornando metais altamente condutores como cobre e alumínio difíceis ou impossíveis de soldar com eficácia. Finalmente, embora a solda em si seja forte, ela pode deixe um recuo ou marca visível em ambos os lados da peça, o que pode não ser desejável para certas aplicações estéticas.

Conclusão: uma ferramenta especializada para trabalhos de precisão

O máquina de solda a ponto com pedal de mesa dm é uma ferramenta poderosa e precisa que democratiza o processo de união industrial. Não é um soldador de uso geral para todas as tarefas, mas sim um instrumento especializado projetado para uma gama específica de aplicações envolvendo metais finos e condutores. Sua proposta de valor reside na capacidade de produzir soldas rápidas, limpas, fortes e consistentes, sem consumíveis, em um formato compacto e fácil de operar.

Para o engenheiro eletrônico que monta baterias, o joalheiro que cria peças complexas, o construtor de modelos que constrói uma estrutura de metal detalhada ou o aquarista que busca um método de união robusto, esta máquina pode ser uma adição transformadora à oficina. O sucesso depende da compreensão dos princípios da soldagem por resistência, da seleção cuidadosa dos materiais apropriados para as capacidades da máquina e da dedicação de tempo ao desenvolvimento de uma abordagem disciplinada para preparação, seleção de parâmetros e manutenção. Quando usado dentro dos parâmetros projetados, o máquina de solda a ponto com pedal de mesa dm prova ser uma ferramenta indispensável para união de metais de precisão, preenchendo a lacuna entre a capacidade industrial e a conveniência do desktop.