No domínio da união metálica, especialmente para aplicações que exigem poutabilidade, simplicidade e confiabilidade, o máquina de solda de topo operada manualmente com concha de metal constitui uma ferramenta fundamental. A sua operação, desprovida de sistemas eletrônicos complexos ou automatizados, depende da interação crítica entre a habilidade humana e a precisão mecânica. No centro da funcionalidade deste dispositivo está um componente aparentemente simples, mas engenhosamente projetado: o mecanismo de fixação manual.

O objetivo fundamental de qualquer operação de soldagem de topo é criar uma junta homogênea onde as duas peças sejam unidas como se fossem uma única peça contínua de material. Para que isso ocorra, as superfícies de contato – as extremidades dos materiais a serem unidos – devem estar perfeitamente alinhadas tanto axial quanto angularmente antes que a pressão seja aplicada. Qualquer desalinhamento, por menor que seja, resulta em uma junta defeituosa. Pode causar uma borda ou crista, reduzir a área transversal efetiva, criar pontos de concentração de tensão e, por fim, levar à falha mecânica sob carga. Portanto, a função principal do sistema de fixação é eliminar todos os graus de liberdade exceto aquele destinado à ação de forjamento, garantindo que o único movimento seja o deslocamento axial controlado que cria a solda.

A anatomia de um mecanismo de fixação manual

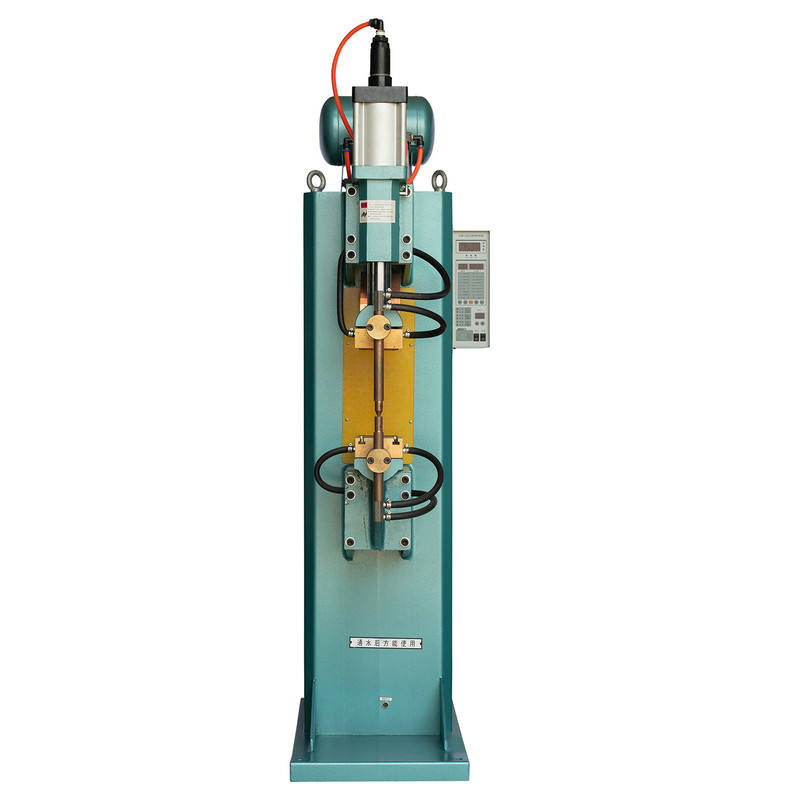

Um típico máquina de solda de topo operada manualmente com concha de metal apresenta um corpo de metal robusto, geralmente fundido, que abriga dois conjuntos de fixação primários: um fixo e outro móvel. O conjunto móvel está conectado ao sistema de aplicação de pressão operado por alavanca. Cada grampo é projetado para segurar uma peça de trabalho de forma segura e independente. Os principais componentes de cada conjunto de fixação incluem:

- A mandíbula com ranhura em V: Este é o elemento mais crítico para o alinhamento inicial. As mandíbulas são usinadas com precisão com ranhuras em forma de V de tamanhos variados para acomodar uma variedade de soldagem de cabos or soldagem de fio diâmetros. A forma de V não é arbitrária; é uma característica geométrica autocentrante. Quando uma peça cilíndrica é colocada na ranhura, a gravidade naturalmente a puxa para o ponto mais baixo, centralizando-a automaticamente ao longo do plano horizontal entre as duas mandíbulas. Este design simples garante um posicionamento inicial consistente, um primeiro passo crucial para a precisão.

- O parafuso ou alavanca de fixação: Este é o componente acionado pelo operador. Normalmente apresenta uma alça serrilhada para aderência e é rosqueada para fornecer uma vantagem mecânica. Na extremidade do parafuso, uma almofada de pressão ou uma segunda mandíbula em V oposta faz contato com a peça de trabalho. O passo da rosca foi projetado para permitir ajustes incrementais finos, permitindo ao operador aplicar a quantidade exata de força necessária.

- A almofada de pressão: Muitas vezes feita de um material durável, mais duro que as peças de trabalho para evitar deformação, esta almofada é o ponto de contato que traduz a força do parafuso de fixação na peça de trabalho, fixando-a firmemente contra a mandíbula com ranhura em V.

O processo de fixação é sequencial e deliberado. O operador primeiro coloca uma peça de trabalho na ranhura em V do grampo fixo e aperta o parafuso até que esteja firmemente preso. A segunda peça de trabalho é então colocada na ranhura em V do grampo móvel. Antes do aperto final, o operador alinha visualmente as duas extremidades e depois fixa a segunda peça. Esta fixação sequencial é um passo fundamental onde a habilidade do operador e a precisão inerente da máquina se combinam.

Os Princípios da Vantagem Mecânica e Distribuição de Força

A natureza manual do ferramenta de soldagem manual necessita de um projeto que permita que um operador humano gere força suficiente para manter as peças imóveis e, posteriormente, através de uma alavanca separada, aplicar a imensa pressão de forjamento necessária para a soldagem. O mecanismo de fixação consegue isso através do princípio da vantagem mecânica inerente aos fixadores roscados e às alavancas.

Quando um operador gira o parafuso de fixação, a força rotacional é convertida em uma força de fixação linear. As roscas finas significam que uma quantidade significativa de força de giro é amplificada em uma força de retenção muito maior. Esta força é distribuída uniformemente pela área da superfície da peça onde entra em contato com a mandíbula e a almofada de pressão. O concha metálica a construção é vital aqui, pois deve ser rígida o suficiente para suportar essa força de fixação sem flexionar ou deformar. Qualquer flexão no corpo da máquina absorveria a energia de fixação e permitiria que a peça se deslocasse durante o ciclo de soldagem, anulando o propósito de alinhamento preciso.

O requisito para soldagem de alta pressão sem fontes de energia significa que cada componente deve ser superprojetado para sua tarefa. Os grampos não estão apenas segurando os fios no lugar; eles os estão ancorando contra forças que tentarão fazê-los entortar, dobrar ou escorregar. A aderência segura fornecida pelos grampos manuais garante que a pressão de forjamento aplicada seja transmitida axialmente através da peça, causando deformação plástica e coalescência na interface, em vez de ser perdida pelo movimento dentro dos próprios grampos.

O papel crítico do procedimento do operador no alinhamento

Embora o projeto mecânico forneça os meios para a precisão, o procedimento do operador é o catalisador que o ativa. O desempenho consistente de um máquina de solda de topo operada manualmente com concha de metal é uma prova de uma interface homem-máquina bem projetada. O processo de alcançar o alinhamento envolve várias etapas deliberadas:

- Preparação: As extremidades das peças de trabalho devem ser cortadas em esquadro e limpas. Qualquer desvio de um corte quadrado resultará em desalinhamento angular, que os grampos não conseguem corrigir e podem até agravar ao segurar firmemente as extremidades imperfeitas na posição errada.

- Colocação inicial: O operador usa as ranhuras em V como guia, garantindo que cada peça de trabalho esteja assentada completa e adequadamente.

- Contato de “beijo”: Antes de apertar totalmente o segundo grampo, um operador qualificado muitas vezes colocará as duas peças em contato muito leve para verificar visualmente o alinhamento. Eles procuram espaços entre as extremidades, garantindo que estejam paralelos e que os diâmetros correspondam corretamente. Esta inspeção visual é uma etapa crucial do controle de qualidade.

- Segurança Final: Os grampos são apertados com firmeza e uniformidade. O operador desenvolve uma sensação do torque apropriado através da experiência, garantindo que a peça de trabalho seja mantida firmemente sem ser esmagada ou deformada pelas próprias garras de fixação, especialmente importante para materiais mais macios como alumínio ou soldagem de fio de cobre .

Esta confiança na habilidade do operador não indica uma falha no projeto da máquina; em vez disso, destaca o uso pretendido da ferramenta como instrumento de precisão. O equipamento manual de soldagem de topo capacita o operador com controle direto sobre todo o processo, desde o alinhamento até a aplicação de pressão. Isto contrasta com os sistemas automatizados onde o alinhamento é muitas vezes conseguido através de sensores e atuadores, removendo o elemento humano. O processo manual garante que cada solda receba atenção individual, tornando essas máquinas excepcionalmente versáteis para soldagem de campo e tarefas de reparo onde as condições são variáveis.

Consequências do alinhamento e fixação inadequados

A compreensão da importância do mecanismo de fixação fica ainda mais esclarecida examinando as consequências diretas de sua falha ou uso indevido. Defeitos comuns decorrentes de mau alinhamento incluem:

- Fechamento a frio: Isto ocorre quando o material não se funde completamente em toda a seção transversal, muitas vezes devido ao desalinhamento angular que cria um vazio em um lado da junta.

- Força reduzida: Uma junta que não esteja perfeitamente alinhada terá uma área de solda efetiva menor e provavelmente falhará sob carga de tração ou fadiga com uma tensão muito abaixo do ponto de escoamento do material.

- Imperfeições visuais: Uma borda ou deslocamento perceptível na junção da solda é um sinal claro de desalinhamento. Embora às vezes aceitável para aplicações não críticas, é geralmente indicativo de uma solda de baixa qualidade e é inaceitável para conexões elétricas onde uma superfície lisa é necessária para evitar descarga corona ou por razões estéticas.

Essas falhas são quase sempre atribuídas a um erro no processo de fixação: uma mandíbula com ranhura em V danificada ou desgastada que não centraliza mais corretamente, um grampo mal apertado que permitiu o deslizamento, um grampo excessivamente apertado que deformou a peça de trabalho ou uma simples falha do operador em realizar a verificação visual inicial do alinhamento. A robustez do máquina de solda de topo operada manualmente com concha de metal garante que, quando usadas corretamente, essas falhas sejam a exceção, não a regra.