O desafio fundamental em qualquer processo de soldagem pou resistência é a aplicação precisa de energia. Se for muito pouco, a pepita de solda não se forma, resulteo em uma ligação fraca e não confiável. Se for demais, as consequências vão desde a expulsão da superfície e corrosão até a queima completa, comprometendo a integridade do material. Para fabricantes, engenheiros e técnicos que trabalham em diversos projetos, isto levanta uma questão crítica: como é que uma máquina específica, como a máquina de solda a ponto com pedal de mesa dm , consegue esse equilíbrio delicado em diversas espessuras de metal?

Compreendendo os princípios básicos da soldagem a ponto por resistência

Para apreciar como máquina de solda a ponto com pedal de mesa dm lida com diferentes espessuras, é preciso primeiro compreender a ciência subjacente ao processo. A soldagem a ponto por resistência é um processo termoelétrico onde o calor é gerado precisamente no ponto onde duas ou mais superfícies metálicas serão unidas. Esse calor não é aplicado externamente, mas criado internamente pela resistência que o metal oferece ao fluxo de uma corrente elétrica de alta amperagem. A máquina força uma corrente significativa a passar pelas peças, que são fixadas sob pressão entre dois eletrodos de liga de cobre. A principal fonte de geração de calor ocorre na interface das duas peças devido à maior resistência elétrica presente naquele ponto de contato. Este aquecimento localizado é intenso e rápido, fazendo com que o metal atinja o estado fundido e forme uma pequena pepita solidificada após o resfriamento.

Todo o processo é governado por um triunvirato crítico de parâmetros: corrente, tempo e pressão. A soldagem atual é a variável mais influente, determinando diretamente a quantidade de calor gerada. A soldagem hora , a duração pela qual esta corrente é aplicada controla a profundidade e a extensão da penetração do calor. Finalmente, o eletrodo força ou a pressão desempenha múltiplas funções essenciais; mantém as peças em contato íntimo para garantir resistência elétrica consistente, forja o metal fundido à medida que esfria e ajuda a conter a pepita derretida para evitar a expulsão. O máquina de solda a ponto com pedal de mesa dm fornece ao operador controle direto ou indireto sobre esses parâmetros, permitindo o ajuste fino necessário para se adaptar a diversas espessuras de material. A interação desses fatores determina a qualidade, resistência e consistência da solda resultante.

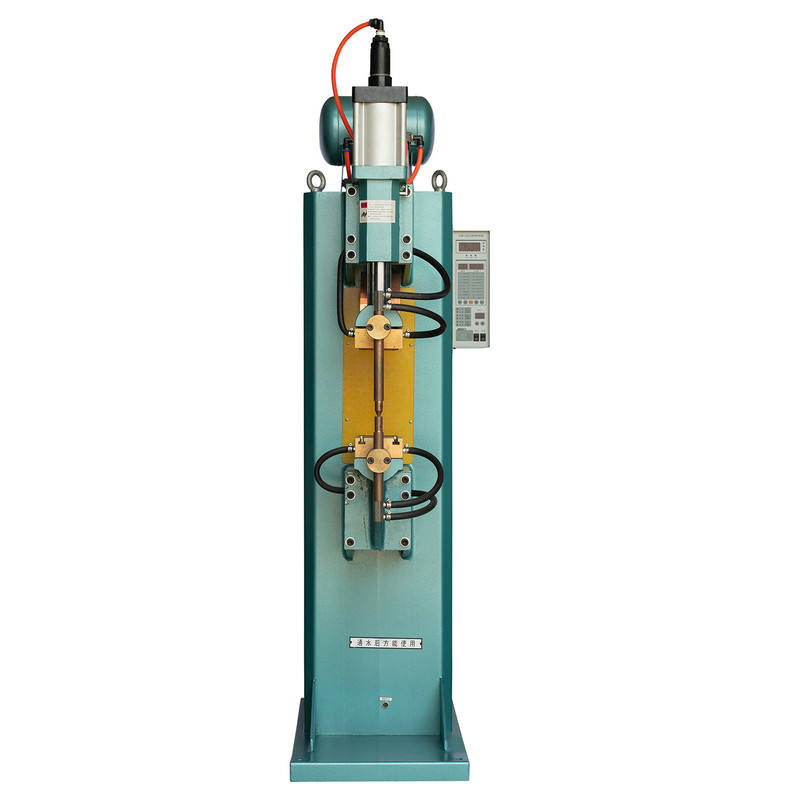

O perfil técnico da máquina de solda a ponto com pedal de mesa DM

O máquina de solda a ponto com pedal de mesa dm foi projetado como uma solução compacta, porém poderosa, para tarefas de soldagem de precisão. Seu design se concentra em fornecer uma plataforma estável e controlável para uma ampla gama de aplicações. Uma característica fundamental é a sua sistema de controle de corrente de precisão . Este sistema permite o ajuste meticuloso da intensidade da corrente de soldagem, que é o fator mais importante no gerenciamento da entrada de calor para diferentes medidores de metal. Para materiais finos, uma configuração de corrente mais baixa pode ser selecionada para evitar a queima, enquanto para pilhas mais espessas, uma corrente mais alta pode ser acionada para garantir a formação suficiente de pepitas. Este controle granular é fundamental para sua versatilidade.

Outro aspecto significativo do seu perfil técnico é a mecanismo de ativação operado por pedal . Esta operação mãos-livres não é apenas um recurso conveniente; é um componente crítico para alcançar resultados consistentes. Ele permite que o operador use ambas as mãos para posicionar e segurar as peças com segurança, garantindo que elas não se desloquem durante as fases críticas de fixação e soldagem. Essa estabilidade é fundamental ao lidar com materiais finos e flexíveis que podem facilmente deformar-se ou desalinhar-se. Além disso, a máquina é normalmente equipada com um robusto e eficiente sistema de refrigeração . Durante a operação prolongada ou ao usar configurações de corrente mais altas para metais mais espessos, os eletrodos e o transformador podem gerar calor significativo. O sistema de resfriamento integrado atenua o acúmulo térmico, mantendo um desempenho consistente e protegendo os componentes internos da máquina contra a degradação relacionada ao calor, garantindo assim a consistência da solda durante toda a produção.

O construction of the machine often includes a rigid frame and a powerful electromagnetic system to deliver the necessary electrode force. This força do eletrodo é uma pressão mecânica predefinida que garante um bom contato elétrico e forja a solda. O design dos braços dos eletrodos também contribui para o desempenho, pois sua geometria e material afetam o caminho elétrico e a pressão mecânica aplicada ao ponto de solda. A combinação desses recursos – controle preciso de corrente, operação de pedal com as mãos livres, resfriamento eficaz e construção mecânica robusta – estabelece o máquina de solda a ponto com pedal de mesa dm como uma ferramenta capaz para enfrentar os desafios colocados pelas diferentes espessuras de metal.

Análise de desempenho em metais finos (abaixo de 0,5 mm)

A soldagem de metais finos, muitas vezes chamados de folhas ou folhas leves, apresenta um conjunto único de desafios que testam os limites de qualquer sistema de soldagem. Esses materiais têm massa térmica muito baixa e alta condutividade térmica, o que significa que aquecem e esfriam com extrema rapidez. Isso os torna excepcionalmente suscetíveis a superaquecimento e queima . O principal risco é aplicar muita energia, muito rapidamente, o que vaporiza o metal em vez de derretê-lo, deixando um buraco onde deveria estar uma solda. Além disso, a força inadequada do eletrodo pode causar recuo ou distorção da superfície , deformando fisicamente a delicada peça de trabalho. A chave para o sucesso neste domínio reside no controle requintado e na entrada mínima e focada de energia.

O máquina de solda a ponto com pedal de mesa dm é adequado para esta tarefa delicada quando configurado corretamente. Sua capacidade de configurações de baixa corrente é fundamental. Os operadores podem selecionar uma corrente muito precisa e de baixa amplitude que fornece energia suficiente para criar uma pequena pepita derretida sem causar expulsão. Juntamente com isso, a capacidade de definir um valor muito curto tempo de soldagem , muitas vezes numa escala de milissegundos, é crítico. Este breve pulso de energia aquece a interface antes que o calor possa se dissipar no metal circundante, localizando o efeito. O força do eletrodo também devem ser cuidadosamente considerados; deve ser alto o suficiente para garantir um bom contato elétrico, mas não tão alto que cause esmagamento mecânico do material fino. O uso de eletrodos com ponta menor e com contorno adequado ajuda a concentrar ainda mais a densidade de corrente, melhorando o controle sobre a pepita de solda.

Aplicações típicas para soldagem de espessura fina com soldador de ponto de mesa são encontrados no indústria eletrônica and fabricação de baterias . Por exemplo, o processo é comumente usado para soldar abas de níquel em células de bateria, anexar pequenos componentes a placas de circuito impresso ou criar vedações em invólucros de metal em miniatura. Nestes contextos, o máquina de solda a ponto com pedal de mesa dm demonstra seu valor ao produzir soldas limpas e com zonas afetadas pelo calor mínimo que não comprometem os componentes internos sensíveis de uma bateria ou dispositivo eletrônico. A consistência proporcionada pela produção estável da máquina é essencial para uma produção de alto rendimento nesses campos orientados à precisão. A operação do pedal permite que o operador posicione meticulosamente os pequenos componentes antes de iniciar o ciclo de soldagem com um pedal, garantindo sempre um alinhamento perfeito.

Análise de desempenho em metais de espessura média (0,5 mm a 2,0 mm)

O range of medium-thickness metals represents the core operational sweet spot for most soldadores de ponto de pedal de mesa , incluindo o máquina de solda a ponto com pedal de mesa dm . Os materiais neste suporte de espessura, como aqueles comumente usados em fabricação de chapas metálicas , painéis de carroceria automotiva e para serviços mais pesados recintos , possuem massa térmica suficiente para serem mais tolerantes do que folhas finas, mas ainda requerem uma entrada de energia significativa e bem calibrada para formar uma pepita de solda forte. Os desafios aqui passam da prevenção do esgotamento para a garantia penetração completa e força da pepita . Uma junta mal soldada nesta faixa de espessura pode parecer boa na superfície, mas terá fusão interna insuficiente, levando à falha prematura sob tensão.

Para estas aplicações, o máquina de solda a ponto com pedal de mesa dm normalmente é operado em seu configurações de corrente média a alta . O objetivo é gerar calor suficiente para derreter um volume de metal suficiente para criar uma pepita que penetre uma porcentagem significativa da espessura combinada das peças. O tempo de soldagem é, portanto, mais longo do que para materiais de espessura fina, permitindo que o calor seja conduzido para a interface e estabeleça uma poça fundida robusta. O força do eletrodo também deve ser aumentado proporcionalmente. Esta força maior é necessária para conter o maior volume de metal fundido, evitando a expulsão, e para forjar a pepita de forma eficaz à medida que ela solidifica, criando uma junta densa e sem vazios. Eletrodos com ponta maior costumam ser vantajosos aqui, pois ajudam a distribuir a força maior e a gerenciar a pepita de solda maior.

O performance of the machine in this range is characterized by its ability to deliver soldas consistentes e repetíveis . É aqui que os benefícios da sua fonte de alimentação robusta e do seu sistema de refrigeração eficaz se tornam mais evidentes. Seja realizando uma única solda ou uma série de soldas em um ambiente de produção, a máquina mantém seus parâmetros de saída, garantindo que cada solda seja tão forte quanto a anterior. Esta confiabilidade é crítica para aplicações onde a integridade estrutural é uma preocupação. A operação do pedal continua a proporcionar benefícios ergonômicos, permitindo ao operador manusear peças de trabalho maiores e, às vezes, mais complicadas, sem se atrapalhar com um interruptor acionado manualmente. As juntas fortes e confiáveis produzidas em materiais de espessura média tornam o máquina de solda a ponto com pedal de mesa dm um ativo valioso em oficinas e ambientes de produção em pequena escala.

Análise de desempenho em metais espessos e pilhas desafiadoras (acima de 2,0 mm)

Aventurar-se na soldagem de metais mais espessos e pilhas multicamadas representa o limite superior da capacidade de um máquina de solda a ponto com pedal de mesa dm . É crucial compreender as limitações físicas do processo neste contexto. A questão fundamental é uma das entrega de energia e dissipação de calor . Materiais mais espessos requerem uma enorme quantidade de energia para elevar toda a interface até a temperatura de fusão. Além disso, o calor gerado na interface é rapidamente conduzido para o metal maciço e mais frio que a rodeia, um fenômeno conhecido como dissipação de calor. Esta combinação muitas vezes requer níveis de corrente e tempos de soldagem que podem se aproximar ou exceder a capacidade projetada da máquina. O principal desafio é conseguir penetração suficiente da pepita sem causar danos excessivos à superfície, aderência do eletrodo ou sobrecarregar o sistema elétrico da máquina.

Para otimizar o desempenho de um máquina de solda a ponto com pedal de mesa dm em pilhas mais espessas, uma abordagem estratégica para a seleção de parâmetros é essencial. Isto envolve invariavelmente o uso do configuração de corrente mais alta disponível para fornecer potência máxima. O tempo de soldagem precisará ser estendido significativamente para permitir que o calor se acumule e penetre no centro da pilha. No entanto, um longo tempo de soldagem em alta corrente acarreta o risco de superaquecimento dos eletrodos e da superfície das peças. Portanto, uma técnica às vezes empregada é o uso de ciclos de soldagem pulsados ou múltiplos , o que permite que algum calor se dissipe entre os pulsos, evitando o aquecimento descontrolado na superfície. O força do eletrodo deve ser ajustado para seu valor prático máximo para conter a grande poça de fusão e minimizar a expulsão. O uso de eletrodos com ponta grande e plana e liga de alta condutividade é fundamental para minimizar o desgaste da ponta e resistir à deformação sob as altas forças exigidas.

É importante gerir as expectativas quando se trabalha no limite superior da capacidade da máquina. Enquanto um soldador de ponto de mesa muitas vezes pode criar uma junta em materiais de até 3 mm ou mais de espessura combinada, a penetração da pepita de solda resultante como uma porcentagem da espessura total será menor do que a obtida em materiais mais finos. Isto pode ser perfeitamente aceitável para muitas aplicações não estruturais. A capacidade da máquina é frequentemente definida pela espessura total combinada da pilha, e não pela espessura de uma folha individual. Uma aplicação comum e exigente está em conjunto de bateria , onde múltiplas abas de níquel ou alumínio devem ser soldadas, criando uma pilha espessa e multicamadas. O máquina de solda a ponto com pedal de mesa dm , com desenvolvimento cuidadoso de parâmetros, pode ser uma solução econômica para tais tarefas, embora a validação do processo e os testes destrutivos sejam altamente recomendados para confirmar a integridade da solda.

Diretrizes de parâmetros e estratégias de otimização

Alcançar o desempenho ideal em diferentes espessuras de metal é um processo sistemático de otimização de parâmetros. Não existe uma configuração universal única; em vez disso, uma série de parâmetros iniciais deve ser estabelecida e depois refinada através de testes. A tabela a seguir fornece um ponto de partida generalizado para a soldagem de aço de baixo carbono, que é o material mais comum para este processo, usando um máquina de solda a ponto com pedal de mesa dm . Estes valores são apenas para orientação e devem ser validados para aplicações específicas.

| Combinação de materiais (aço de baixo carbono) | Corrente sugerida (relativa) | Força de eletrodo sugerida | Principais considerações |

| 0,2mm 0,2mm | Muito baixo | Luz | Concentre-se na prevenção de burn-through; tempo de soldagem muito curto. |

| 0,5mm 0,5mm | Baixo a Médio | Médio | Uma abordagem equilibrada para uma pepita estável. |

| 1,0mm 1,0mm | Médio to High | Médio to High | O core operational range; ensure full nugget formation. |

| 1,5mm 1,5mm | Alto | Alto | Requer energia significativa; observe o recuo da superfície. |

| 2,0 mm 2,0 mm (limite superior) | Máximo | Máximo | A soldagem pulsada pode ser benéfica; validar a penetração. |

O process of optimization begins with desenvolvendo um cronograma de soldagem . Este é um conjunto documentado de parâmetros (corrente, tempo, força) para um tipo específico de material, espessura e resultado desejado. O método mais confiável para desenvolver esse cronograma é através de um protocolo de teste e destruição . Isso envolve a criação de uma série de soldas de teste em amostras, variando sistematicamente um parâmetro por vez. Por exemplo, um técnico pode manter o tempo e a força constantes enquanto aumenta gradativamente a corrente. Após cada soldagem, as amostras são submetidas a uma teste de casca or teste de cinzel , onde as duas peças são separadas. Uma boa solda rasgará um botão de metal de uma folha, deixando um buraco na outra – isso é conhecido como “puxar botão”. O tamanho deste botão indica a força da pepita. Uma falha de interface, onde as folhas se separam de forma limpa, indica uma junta mal soldada. A expulsão ou um buraco grande com crateras indica uma junta soldada demais.

Manutenção de eletrodo é parte integrante da estratégia de otimização e muitas vezes é esquecida. Com o tempo e com o uso, as pontas dos eletrodos podem crescer, formar corrosão ou oxidar. Isto altera a área de contato, a densidade de corrente e a distribuição de pressão, o que degrada a qualidade e a consistência da solda. Uma programação regular de curativo de eletrodo , onde as pontas são usinadas novamente no formato correto, é essencial para manter o desempenho em todas as espessuras de metal. Para o máquina de solda a ponto com pedal de mesa dm , esta é uma tarefa de manutenção simples, mas crítica, que garante que a máquina continue a funcionar conforme pretendido, fornecendo resultados confiáveis desde as folhas mais finas até as pilhas mais espessas e desafiadoras.

Conclusão: uma ferramenta versátil com um envelope operacional definido

Em conclusão, o desempenho do máquina de solda a ponto com pedal de mesa dm em diferentes espessuras de metal é definido por sua capacidade de controle preciso de parâmetros dentro de seus limites físicos de potência e força. Para materiais de espessura fina, sua força reside na capacidade de fornecer pulsos de baixa energia ajustados com precisão que criam soldas sem danos térmicos destrutivos. Na faixa de espessura média, opera com alta eficiência e consistência, produzindo soldas fortes e confiáveis, adequadas para uma ampla gama de tarefas de fabricação. Quando levado aos seus limites superiores com materiais mais espessos e pilhas multicamadas, ele pode produzir soldas viáveis, embora isso exija uma otimização cuidadosa dos parâmetros e uma compreensão de que a penetração da pepita de solda pode ser inferior ao ideal.

O machine’s versatility is not a matter of magic but of engineering. Features like controle de corrente de precisão , ativação operada por pedal e resfriamento robusto capacitar coletivamente o operador para adaptar o processo de soldagem às demandas específicas do material em questão. Em última análise, o máquina de solda a ponto com pedal de mesa dm é uma ferramenta altamente capaz cujo desempenho é maximizado quando o usuário investe tempo para entender os princípios da soldagem por resistência e desenvolver metodicamente os parâmetros corretos para sua aplicação específica. Ele preenche com sucesso a lacuna entre a acessibilidade para amadores e as rigorosas demandas da fabricação industrial leve, provando seu valor em um espectro notavelmente amplo de espessuras de metal.