Histórico da indústria e importância da aplicação

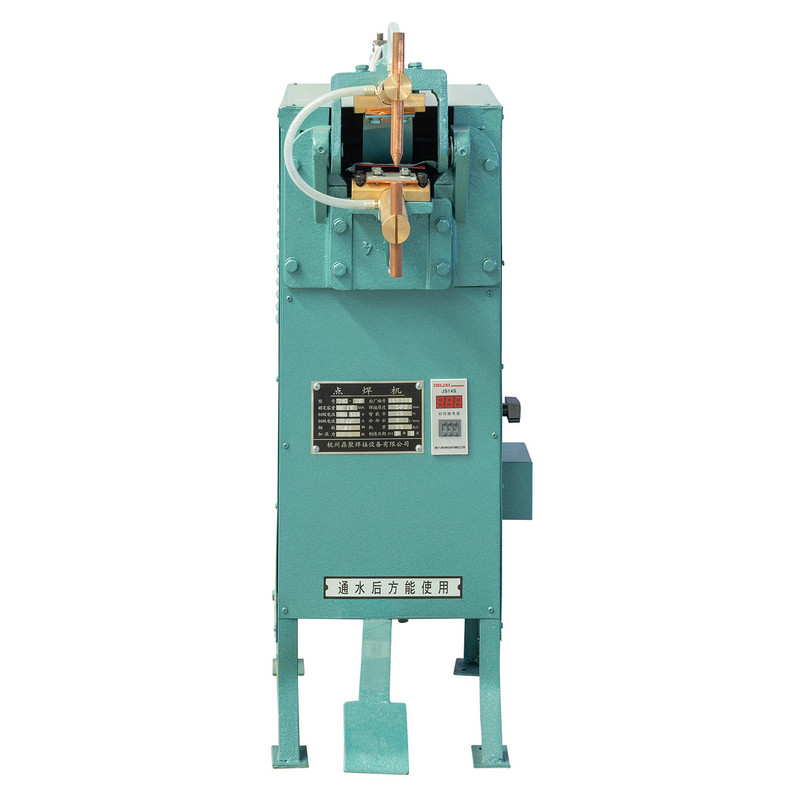

A soldagem a ponto por resistência (RSW) continua sendo uma pedra angular da montagem de chapas metálicas em setores que vão desde automotivo e eletrodomésticos até subestruturas aeroespaciais e montagens de baterias. Durante décadas, máquinas de solda a ponto operadas por pedal têm sido ferramentas fundamentais em áreas de montagem onde é necessária intervenção manual controlada. Entre estes, o máquina de solda a ponto com pedal de tempo de soldagem ajustável permitiu que os operadores variassem a duração da solda para se adequar à espessura do material, às condições de revestimento e ao projeto da junta.

Os soldadores tradicionais baseados em transformadores de corrente alternada (CA) fornecem fornecimento de energia confiável para muitas aplicações industriais comuns. No entanto, o cenário industrial em evolução – marcado pela procura de maior rendimento, repetibilidade e integração digital — está conduzindo discussões de engenharia em torno de fontes de alimentação de soldagem baseadas em inversores mais recentes. Neste contexto, surge uma questão central: Os soldadores por ponto de pedal controlados por inversor estão substituindo os modelos CA tradicionais em grande escala e quais são as implicações sistêmicas dessa transição?

Para resolver isso, examinamos ambas as tecnologias de um ponto de vista perspectiva de engenharia de sistemas , enfatizando características essenciais de desempenho, desafios de integração, considerações sobre ciclo de vida e preparação futura.

Principais Desafios Técnicos na Soldagem por Ponto da Indústria

Controle Elétrico e Térmico

Uma das complexidades que definem a qualidade da solda por resistência é alcançar geração de calor consistente através de uma série de fatores dinâmicos:

- Variabilidade na espessura do material e condutividade elétrica

- Condições de superfície, como revestimentos ou camadas de óxido

- Desgaste do eletrodo que altera a resistência de contato

Alcançar resultados reproduzíveis requer controle preciso sobre magnitude atual e duração . Embora os soldadores CA baseados em transformadores normalmente forneçam perfis de corrente fixa uma vez configurados, as fontes baseadas em inversores permitem modulação refinada da forma de onda e duração da corrente, especialmente quando usado com controles programáveis.

Eficiência Energética e Gestão de Calor

Os soldadores AC tradicionais envolvem inerentemente maior consumo de energia reativa devido à natureza dos transformadores pesados de baixa frequência. Isso resulta em:

- Aumento do consumo de energia de pico

- Maior carga térmica da fonte de alimentação de soldagem

- Potenciais ineficiências em ambientes com orçamentos de energia rigorosos

As soluções baseadas em inversores, por outro lado, podem fornecer energia de alta frequência com perdas reduzidas , embora às custas de exigir eletrônica de potência e algoritmos de controle mais complexos.

Integração e Controle Digital

Em muitas instalações modernas, a documentação de soldagem, a rastreabilidade do processo e a integração digital (Indústria 4.0) são cada vez mais importantes. Os desafios incluem:

- Captura de dados de soldagem (corrente, tempo, força) para garantia de qualidade

- Integrando soldadores em MES (Manufacturing Execution Systems)

- Apoiando estratégias de controle adaptativo baseadas no feedback do sensor

Os sistemas CA tradicionais são frequentemente limitados na saída de dados nativos, enquanto os sistemas baseados em inversores podem facilitar comunicação digital em tempo real com redes de fábrica.

Principais caminhos técnicos e soluções em nível de sistema

Controle de potência baseado em inversor

No coração de um sistema de soldagem controlado por inversor está a capacidade de converter linha CA em CC de alta frequência e, em seguida, sintetizar formas de onda de corrente precisas, adaptadas para soldagem por resistência. As vantagens técnicas incluem:

| Atributo Técnico | Sistema baseado em transformador CA | Sistema controlado por inversor |

| Controle de saída | Transformador escalonado ou variável | Controle de corrente PWM (modulado por largura de pulso) |

| Duração da Soldagem | Definido por temporizador mecânico ou temporizador eletrônico básico | Definido por temporizador digital com alta resolução |

| Registro de dados | Limitado | Extenso (armazenamento digital e exportação) |

| Eficiência Energética | Moderado | Maior devido à redução de perdas |

| Integração | Autônomo | Compatível com rede (Ethernet/serial) |

| Tamanho/Peso | Grande e pesado | Mais compacto e mais leve |

| Consumo de energia reativa | Alto | Inferior |

Do ponto de vista do sistema, o controle de potência baseado em inversor permite modelagem precisa do perfil da corrente de soldagem , o que melhora consistência e repetibilidade — particularmente relevante quando são obrigatórias tolerâncias rigorosas e rastreabilidade.

Tempo de soldagem ajustável e feedback de circuito fechado

Tanto em sistemas tradicionais como em sistemas baseados em inversores, o máquina de solda a ponto com pedal de tempo de soldagem ajustável conceito permanece central. No entanto, os sistemas inversores podem implementar feedback de circuito fechado como monitoramento de corrente ou resistência em tempo real, permitindo correções adaptativas no meio do ciclo. Isto é particularmente útil ao soldar pilhas de materiais mistos ou lidar com condições variáveis de eletrodo.

Força do eletrodo e estabilidade do processo

Independentemente da fonte de energia, o controle da pressão do eletrodo continua sendo um desafio no nível do sistema. Combinando controle preciso de corrente (de inversores) com aplicação de força servoacionada ou acionada por mola produz formação estável de pepitas e reduz defeitos de solda.

Cenários típicos de aplicativos e análise de arquitetura de sistema

Cenário A: Montagem Manual com Mixagem Alta/Volume Baixo

Em oficinas de fabricação com designs de peças variáveis e automação limitada, os soldadores por pontos a pedal são frequentemente preferidos porque os operadores podem controlar o posicionamento e a sequência com destreza. Nestes ambientes:

- Os soldadores operam principalmente com dicas visuais e experiência do operador

- O registro de dados pode ser de importância secundária

- Mudanças rápidas de configuração são comuns

Para tais cenários, tanto os sistemas tradicionais como os controlados por inversor podem ser apropriados. No entanto, os sistemas inversores fornecem programabilidade que reduz as suposições do operador , permitindo que os parâmetros de soldagem sejam armazenados como receitas. Isto aumenta a confiabilidade quando vários operadores compartilham equipamentos.

Cenário B: Produção de nível médio com requisitos de rastreabilidade

Padrões de qualidade emergentes em setores como gabinetes eletrônicos ou módulos de bateria exigem documentação do processo :

- Perfil de corrente de soldagem por junta

- Tempo de soldagem real versus alvo

- ID do operador e carimbo de data/hora

Nestas arquiteturas, os sistemas de soldagem inverter com interfaces digitais são claramente vantajosos. Uma arquitetura de sistema típica pode incluir:

Pedal do Operador -> Fonte de Alimentação do Inversor -> Cabeça de Solda

|

CLP/Controlador

|

MES/Banco de dados de qualidade (via rede)

Esta configuração permite comunicação bidirecional onde o controlador pode validar códigos de peças, selecionar receitas de soldagem apropriadas e capturar métricas de soldagem.

Cenário C: Células Robóticas Integradas

Nas células de soldagem robótica, a fonte de alimentação de soldagem deve interagir com controladores de movimento, sistemas de visão e intertravamentos de segurança. As fontes de alimentação baseadas em inversores funcionam bem aqui devido a:

- Pegada compacta

- Controle digital de alta velocidade

- Acionamento sincronizado com movimento do robô

Em tais sistemas, o máquina de solda a ponto com pedal de tempo de soldagem ajustável O conceito se traduz em sinais de gatilho digitais em vez de pedais físicos, embora os princípios subjacentes de movimento e tempo permaneçam consistentes.

Impacto técnico no desempenho, confiabilidade, eficiência e manutenção

Qualidade e consistência da solda

Os sistemas controlados por inversor reduzem a variação, permitindo formas de onda de corrente programáveis e tempo de alta resolução (sub-milissegundo). Isso resulta em:

- Controle mais rígido sobre a entrada de calor

- Redução de respingos e aderência do eletrodo

- Maior estabilidade do processo entre turnos

Os sistemas AC tradicionais podem alcançar resultados aceitáveis, mas muitas vezes dependem da habilidade do operador para compensar a variabilidade elétrica e térmica inerente.

Eficiência Operacional

Maior eficiência energética em sistemas inversores se manifesta como:

- Menor consumo de energia de pico

- Cobranças de demanda reduzidas em instalações sensíveis à energia

- Menos calor na fonte de alimentação da solda, simplificando os requisitos de resfriamento

Isto pode se traduzir em economia de custos operacionais, especialmente em ambientes de alto volume.

Confiabilidade e Longevidade

A complexidade da eletrônica do inversor apresenta questões sobre:

- Sensibilidade a ruídos industriais e flutuações de tensão

- Confiabilidade a longo prazo de semicondutores de potência sob cargas de soldagem

No entanto, os projetos modernos incorporam recursos de proteção robustos (sobrecorrente, sobretemperatura, supressão de surtos) e eletrônica de potência modular que facilitam manutenção preditiva .

Facilidade de manutenção e manutenção

Os sistemas AC tradicionais, com menos componentes digitais, podem ser considerados mais simples de manutenção a um nível básico. Em contraste, os sistemas inversores:

- Exigir ferramentas de diagnóstico para solução de problemas no nível do controlador

- Habilite o monitoramento remoto de códigos de falha e tendências de desempenho

Para as equipes de manutenção, isso significa investir em qualificação mas obtendo melhor isolamento de falhas e métricas de tempo de atividade.

Tendências da indústria e direções tecnológicas futuras

Digitalização e Integração da Indústria 4.0

Em todos os setores industriais, a tendência para sistemas conectados está a intensificar-se:

- Análise de dados de soldagem para melhoria de processos

- Painéis em tempo real para monitoramento da produção

- Manutenção preditiva baseada em assinaturas elétricas e térmicas

Esta tendência favorece inerentemente arquiteturas baseadas em inversores capazes de comunicação digital.

Soldagem Adaptativa e Controle de Malha Fechada

Pesquisas emergentes e desenvolvimento de produtos concentram-se em controle de solda adaptativo :

- Monitorando indicadores reais de formação de pepitas

- Ajustando o perfil atual em tempo real

- Compensando dinamicamente o desgaste do eletrodo

Tais capacidades são difíceis de implementar em sistemas somente com transformadores.

Arquiteturas de energia híbrida

Os sistemas futuros poderão combinar os robustez dos transformadores AC com malhas de controle do inversor digital , oferecendo a durabilidade dos designs tradicionais com granularidade de controle aprimorada.

Sustentabilidade e Otimização Energética

Os fabricantes quantificam cada vez mais o uso de energia no nível da célula de solda. Sistemas inversores, com maior fator de potência e perdas reduzidas , alinhar-se com as metas de sustentabilidade e iniciativas de relatórios de energia.

Resumo: Valor em nível de sistema e importância de engenharia

Examinando a paisagem de sistemas de tecnologia de soldagem por ponto de pedal do ponto de vista da engenharia revela que:

- Os sistemas controlados por inversor oferecem maior precisão, melhores oportunidades de integração e melhor tratamento de dados em comparação com modelos AC tradicionais.

- Os soldadores tradicionais baseados em CA permanecem relevantes onde a simplicidade, a robustez e o baixo custo são fundamentais.

- A escolha entre tecnologias deve ser feita com base requisitos de nível de sistema — incluindo rastreabilidade de processos, integração com redes de fábrica, orçamentos de energia e estratégia de manutenção — em vez de apenas características de nível de produto.

- O papel do máquina de solda a ponto com pedal de tempo de soldagem ajustável persiste em ambos os paradigmas, mas sua implementação e otimização melhoram significativamente com o controle do inversor.

Isto não representa uma substituição grossista de modelos AC, mas uma mudança tecnológica em direção a sistemas com maior capacidade digital e eficiência energética para aplicações onde esses atributos proporcionam valor de engenharia mensurável.

Perguntas frequentes

1. O que define um soldador por pontos com pedal controlado por inversor?

Um soldador por ponto de pedal controlado por inversor usa eletrônica de potência para converter CA de entrada em CC de alta frequência e, em seguida, sintetizar perfis de corrente controlados, oferecendo um controle mais preciso sobre os parâmetros de soldagem em comparação com sistemas acionados por transformador direto.

2. Por que o tempo de soldagem ajustável é importante?

O tempo de soldagem ajustável permite que os engenheiros ajustem a entrada de calor para corresponder aos empilhamentos e espessuras dos materiais, garantindo a formação consistente de pepitas e minimizando defeitos.

3. A manutenção dos sistemas inversores é mais cara?

Eles podem exigir ferramentas de diagnóstico e treinamento especializados, mas seus relatórios digitais de falhas e recursos de manutenção preditiva geralmente reduzem o tempo de inatividade não planejado.

4. Os inversores e os sistemas CA podem coexistir no mesmo chão de fábrica?

Sim. A seleção deve estar alinhada com os requisitos do sistema; células de documentação de alto padrão se beneficiam de inversores, enquanto tarefas simples de produção podem ser bem atendidas por modelos CA.

5. Como os sistemas inversores suportam a Indústria 4.0?

Ao facilitar protocolos de comunicação digital (Ethernet/IP, Modbus) e permitir a coleta de dados em tempo real, capacitando análises e integração com sistemas de execução de fabricação.

Referências

- R. Nycz, “Fundamentos e Processos de Soldagem por Resistência,” Jornal de Ciência e Engenharia de Manufatura , vol. 142, não. 3, 2020.

- A. Crisolouris, Sistemas de Fabricação: Teoria e Prática , 3ª edição, Springer, 2018.

- M. F. Zaeh e G. Branner, “Eficiência Energética em Processos de Soldagem: Estado da Arte e Perspectivas Futuras”, Diário de soldagem , vol. 97, não. 12, 2019.