Umntecedentes da Indústria e Importância da Soldagem por Ponto de Concha Metálica

A fabricação de carcaças metálicas é um segmento crítico na produção de gabinetes eletrônicos, eletrodomésticos, componentes automotivos e equipamentos industriais. Um integridade estrutural, a qualidade da superfície e a confiabilidade a longo prazo dessas carcaças metálicas dependem em gree parte processos de soldagem a ponto . A soldagem a ponto proporciona união localizada aplicando alta corrente através dos contatos do eletrodo, gerando calor devido à resistência do metal. Entre os métodos de soldagem a ponto, Soldagem a ponto CA and Soldagem por pontos MFDC (corrente contínua de média frequência) são as técnicas predominantes para aplicações em chapas metálicas finas.

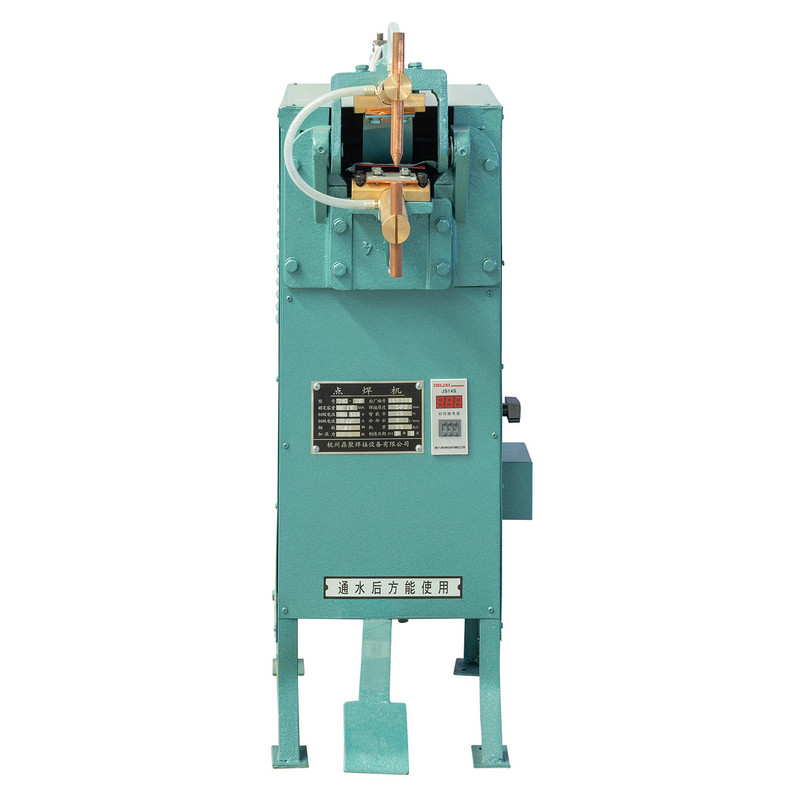

O máquina de solda a ponto ac tipo engrenagem de metal representa uma classe de equipamento convencional baseado em CA comumente usado para linhas de produção de alto volume e sensíveis ao custo. Apesar da crescente adoção da tecnologia MFDC, as máquinas de solda por pontos AC continuam importantes devido à sua simplicidade, menor gasto de capital e adequação para espessuras de chapa e tipos de aço específicos.

Principais impulsionadores da indústria para soldagem a ponto de carcaça de metal incluem:

- Uso crescente de aço inoxidável de espessura fina, aço galvanizado e alumínio para gabinetes e caixas de eletrodomésticos.

- Demanda crescente por qualidade de solda consistente na produção de alto volume.

- Integração com linhas de montagem automatizadas e sistemas de soldagem robótica.

- Otimização de custos e cronogramas de manutenção previsíveis.

Principais desafios técnicos na soldagem por pontos de carcaças metálicas

A fabricação de carcaças metálicas apresenta uma série de desafios técnicos que influenciam a escolha entre soldagem por pontos AC e MFDC:

-

Variações de espessura e condutividade do material

As conchas de metal geralmente usam folhas de 0,5–2 mm de espessura. Variações na condutividade, revestimentos superficiais ou camadas de galvanização podem afetar a formação e a consistência da pepita de solda.

-

Consistência de solda e controle de defeitos

Defeitos comuns incluem respingos, fusão incompleta e aderência do eletrodo . Conseguir soldas uniformes em múltiplas combinações de chapas requer controle preciso sobre corrente, pressão e tempo.

-

Desgaste e Manutenção do Eletrodo

A degradação da ponta do eletrodo afeta a distribuição de calor, resultando em soldas inconsistentes. Na produção de alto volume, a vida útil do eletrodo é uma métrica operacional crítica.

-

Integração com Sistemas de Produção Automatizados

A produção de carcaças metálicas depende cada vez mais de montagem robótica ou semiautomática. Os equipamentos de soldagem devem manter os tempos de ciclo, a repetibilidade e a comunicação de dados para monitoramento do processo.

-

Eficiência Energética e Gestão Térmica

A soldagem a ponto consome muita energia, especialmente para máquinas CA de alta corrente. O controle eficaz do calor minimiza a distorção térmica de cascas finas.

Principais caminhos técnicos e abordagens em nível de sistema

Selecionando entre Soldagem por pontos AC e MFDC envolve avaliar requisitos de processo , restrições no nível do sistema e objetivos operacionais . As principais considerações técnicas incluem:

| Parâmetro | Soldagem por pontos CA | Soldagem por pontos MFDC |

| Fonte de energia | Frequência da rede (50/60 Hz) | CC de média frequência (1–5 kHz típico) |

| Controle atual | Forma de onda sinusoidal limitada | Forma de onda precisa e programável |

| Consistência de Solda | Adequado para aços finos, sensíveis ao desgaste da ponta | Alta consistência em diversas espessuras de materiais |

| Vida útil do eletrodo | Moderado | Mais longo, devido ao arco reduzido |

| Integração de automação | Requer sensores adicionais para monitoramento | Integração digital e registro de processos mais fáceis |

| Custo de capital | Inferior | Superior |

| Eficiência Energética | Inferior, due to sinusoidal losses | Superior, optimized pulse energy |

| Materiais adequados | Aço, alumínio fino | Aço, alumínio, metais revestidos, chapas multicamadas |

De um perspectiva de engenharia de sistemas , a escolha não é apenas uma seleção de componentes; isso afeta produtividade da linha, controle de qualidade e custo total de propriedade (TCO) . A máquina de solda a ponto ac tipo engrenagem de metal pode funcionar com eficiência em ambientes padronizados com variabilidade limitada de materiais, enquanto o MFDC é frequentemente preferido para materiais complexos ou linhas de produção de bitolas mistas.

Cenários típicos de aplicativos e análise de arquitetura de sistema

1. Gabinetes de eletrodomésticos

Na produção de carcaças para máquinas de lavar ou fornos de micro-ondas, a espessura do material é relativamente uniforme (0,6–1,2 mm). Um máquina de solda a ponto ac tipo engrenagem de metal pode fornecer soldas consistentes com circuitos de controle simples, integrados a linhas de produção baseadas em transportadores.

Considerações sobre arquitetura do sistema :

- Mecânico: Estrutura robusta para minimizar a vibração durante pulsos de alta corrente.

- Elétrica: Alimentação CA baseada em transformador com circuitos de temporizador precisos.

- Automação: Sensores básicos para verificação de pressão e solda; integração robótica opcional para operações de alto volume.

2. Componentes de carcaça metálica automotiva

As caixas de engrenagens automotivas ou de baterias geralmente exigem aço mais espesso ou revestido. A soldagem a ponto MFDC é favorecida aqui devido ao maior controle sobre a entrada de calor, reduzindo a distorção.

Implicações do sistema :

- Necessidade de interfaces digitais para monitoramento de processos.

- Integração com braços robóticos e transportadores sincronizados.

- Feedback da qualidade da solda em tempo real para reduzir a taxa de refugo.

3. Gabinetes e gabinetes industriais

Os gabinetes de equipamentos industriais geralmente combinam vários tipos de aço, incluindo camadas galvanizadas ou inoxidáveis. As máquinas de solda por pontos AC podem ser adequadas se a combinação de materiais for padronizada, mas o monitoramento em nível de sistema para energia de soldagem e pressão do eletrodo torna-se crítico.

Estratégias em nível de sistema :

- Implemente eletrodos sensores de força.

- Use temporizadores programáveis para pilhas de várias folhas.

- Agende manutenção preditiva para substituição de eletrodos.

Impacto no desempenho, confiabilidade e eficiência operacional do sistema

De um ponto de vista da engenharia de sistemas , o método de soldagem afeta vários indicadores-chave de desempenho:

-

Consistência da qualidade da solda

- As máquinas AC podem apresentar maior variabilidade no tamanho da pepita se o desgaste do eletrodo não for monitorado.

- Os sistemas MFDC proporcionam um controle mais rígido sobre a entrada de energia, melhorando a confiabilidade da produção de medidores mistos.

-

Tempo de ciclo e rendimento

- Soldagem a ponto CA machines typically operate with longer pulse durations due to mains frequency.

- As máquinas MFDC permitem pulsos mais curtos e taxas de repetição mais rápidas, melhorando o rendimento da linha.

-

Manutenção e tempo de inatividade

- Os sistemas AC têm menos componentes eletrônicos, simplificando a manutenção, mas exigindo remodelagem frequente dos eletrodos.

- Os sistemas MFDC reduzem o desgaste e o arco voltaico dos eletrodos, mas exigem conhecimento especializado para manutenção de fontes de energia eletrônicas.

-

Eficiência Energética

- As máquinas CA consomem mais energia reativa, resultando em custos de energia mais elevados em operação contínua.

- As máquinas MFDC são mais eficientes em termos energéticos devido à corrente controlada por pulso e à redução das perdas de calor.

-

Integração com Monitoramento de Processos

- As máquinas AC requerem sensores adicionais para captura de dados.

- As máquinas MFDC suportam inerentemente o monitoramento digital e podem se comunicar com Manufacturing Execution Systems (MES).

Tabela 2: Impactos do método de soldagem em nível de sistema na produção de cascas metálicas

| Aspecto do sistema | Soldagem por pontos CA | Soldagem por pontos MFDC |

| Consistência de Solda | Moderado | Alto |

| Taxa de transferência | Moderado | Alto |

| Manutenção de eletrodos | Frequente | Reduzido |

| Uso de energia | Superior | Inferior |

| Integração com MES | Requer atualizações | Suporte nativo |

| Ormal Distortion | Moderado | Baixo |

Tendências da indústria e direções tecnológicas futuras

-

Maior integração de automação

- Mesmo para sistemas AC, a integração com robôs, transportadores e sensores em tempo real está se tornando padrão para reduzir a dependência de mão de obra.

-

Monitoramento Inteligente de Solda

- A captura de dados on-line de corrente, tensão e pressão permite manutenção preditiva e garantia de qualidade, preenchendo a lacuna entre os recursos de CA e MFDC.

-

Sistemas Híbridos

- Desenvolvimento de máquinas AC com modelagem de pulso controlada digitalmente para se aproximar do desempenho do MFDC, mantendo custos mais baixos.

-

Adaptação de materiais e processos

- A adoção mais ampla de chapas finas de aço inoxidável, revestidas ou multicamadas requer estratégias de soldagem adaptativas e controle inteligente de processos.

-

Eficiência Energética and Sustainability

- Ênfase contínua na redução do consumo de energia e na otimização da eficiência do transformador, especialmente para linhas de soldagem CA de alto volume.

Conclusão: valor em nível de sistema e importância de engenharia

Selecionando o método de soldagem a ponto apropriado para produção de conchas metálicas é fundamentalmente um decisão de engenharia de sistemas em vez de uma escolha de componente único. As principais considerações incluem:

- Tipos de materiais e faixas de espessura.

- Consistência de solda necessária e tolerância de qualidade.

- Integração com linhas de produção automatizadas.

- Custos operacionais, incluindo energia e manutenção.

A máquina de solda a ponto ac tipo engrenagem de metal permanece viável para a produção padronizada e em alto volume de gabinetes de metal fino, oferecendo simplicidade e menor custo de capital. Por outro lado, a soldagem a ponto MFDC oferece vantagens em precisão, eficiência energética e adaptabilidade a carcaças metálicas complexas ou de vários calibres. A solução ótima depende da avaliação do desempenho total do sistema, confiabilidade e metas de produção .

Perguntas frequentes

Q1: Uma máquina de solda por pontos CA tipo engrenagem de metal pode lidar com chapas de aço inoxidável?

A1: Sim, as máquinas de solda por pontos AC podem soldar chapas finas de aço inoxidável, embora a consistência possa variar com o desgaste do eletrodo. O monitoramento do processo é recomendado.

Q2: Qual é a principal vantagem do MFDC sobre o AC para invólucros metálicos?

A2: O MFDC oferece controle mais rígido dos pulsos de corrente, distorção térmica reduzida e maior consistência de solda, especialmente para aplicações de materiais mistos ou espessura variável.

Q3: Com que frequência os eletrodos devem ser mantidos em máquinas AC?

A3: A frequência de remodelagem ou substituição do eletrodo depende do volume de produção e do tipo de material, mas em linhas de alto volume, verificações diárias são comuns.

Q4: A eficiência energética é significativamente diferente entre os sistemas AC e MFDC?

A4: Sim. As máquinas AC geralmente consomem mais energia devido às perdas sinusoidais, enquanto as máquinas MFDC otimizam a energia de pulso, reduzindo o consumo geral.

Q5: As máquinas de solda por pontos AC podem ser integradas em linhas automatizadas?

R5: Sim, a integração é possível usando sensores e interfaces robóticas, embora seja necessário planejamento em nível de sistema para monitorar a consistência da solda.

Referências

- Chen, L. e Zhang, Y. (2025). Avanços na soldagem a ponto por resistência para gabinetes de chapa metálica . Jornal de Processos de Fabricação, 78, 112–127.

- Li, H., et al. (2024). Soldagem por Ponto MFDC: Eficiência Energética e Controle de Qualidade em Aplicações Automotivas . Jornal Internacional de Ciência da Soldagem, 52(3), 45–63.

- Smith, R. (2023). Tendências de automação industrial na fabricação de gabinetes metálicos . Revisão de Engenharia de Manufatura, 36(7), 55–70.